Überall dort, wo es gilt, eine Drehung um einen Winkel herum zu übertragen, kommen zwei Arten spezieller Gelenke zum Einsatz. Entweder es ist ein Kardangelenk oder ein Homokinet. In diesem Artikel geht es um das Kardangelenk, seine Eigenschaften und den wesentlichen Unterschied zum Homokineten.

Ein Kardangelenk ist für viele ein simples Stück Technik, an das ihr nicht viele Gedanken verschwenden müsst. Hier und da ein bisschen Fett und das war es. Solange euer Geländewagen dem Auslieferungszustand entspricht, ist das meistens so. Spätestens aber wenn die Modifikationen losgehen und ihr den Wagen ordentlich höher legt, rückt dieses einfache Gelenk möglicherweise in den Fokus.

Warum das so ist, wie es funktioniert und welche Besonderheit in ihm steckt, die Probleme verursachen kann, lest ihr hier. Dazu gibt es paar Tipps zur Kontrolle und Wartung.

Wozu dient ein Kardangelenk

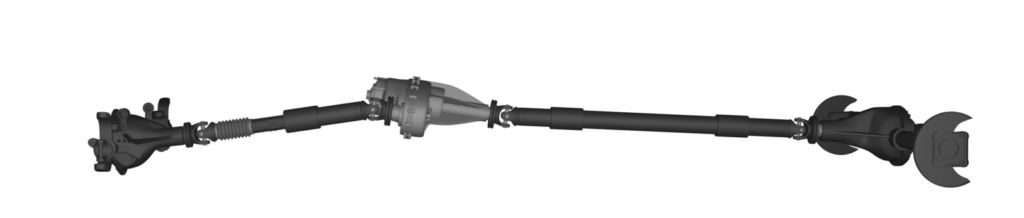

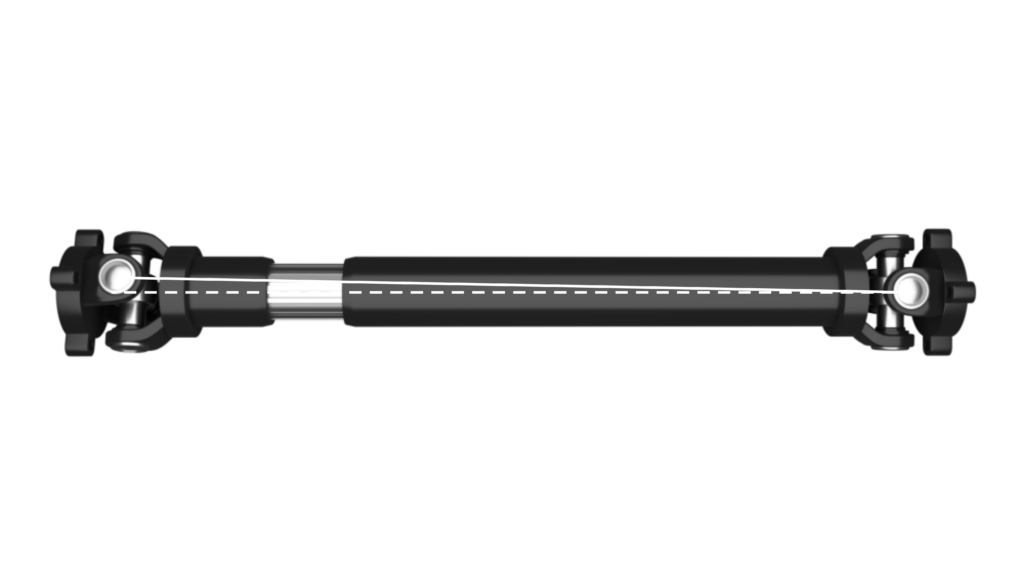

Das Kardangelenk, auch Kreuzgelenk, Universal-Joint oder simpel U-Joint genannt, kommt zum Einsatz, wenn über eine Biegung eine Drehung inklusive Drehmoment übertragen werden muss. Sprich, die Drehung „um die Ecke geht“. Dabei spielt es auch eine Rolle, ob sich der Winkel dynamisch ändert oder nicht. Beim Auto ändert er sich ständig, worauf wir noch genauer eingehen. Ihr findet Kardangelenke an den Kardanwellen, wo dieses Gelenk sogar namensgebend war und an angetriebenen gelenkten Rädern. Zusätzlich ist es auch in der Lenkung zu finden, wenn die Lenkwelle zum Lenkgetriebe abbiegen muss.

An den Kardanwellen bedarf es dieser Gelenke, da sich die Achse auf und ab bewegt, was den Winkel zum Getriebe verändert. An den angetriebenen gelenkten Rädern sind sie ebenfalls zu finden, weil diese beim Einlenken ebenfalls den Winkel zu den Antriebswellen ändern.

Der Einsatz von Kardangelenken ist aber nicht in Stein gemeißelt, denn es gibt auch noch den Homokineten, auch CV-Joint genannt. „CV“ steht dabei für „Constant Velocity“. Was das bedeutet, erklären wir noch.

Die Eigenschaften und Limitierungen des Kardangelenks

Kardangelenke erlauben es, eine Drehung abzuwinkeln, wobei sich der Winkel während des Drehens ändern kann. Diese Anforderung gibt es in einer Unmenge an technischen Geräten, Fahrzeugen und Maschinen. So weit, so gut. Leider hat das Kardangelenk eine sehr unangenehme Eigenschaft, die mit dem Auge nur schwer bis gar nicht zu erfassen ist.

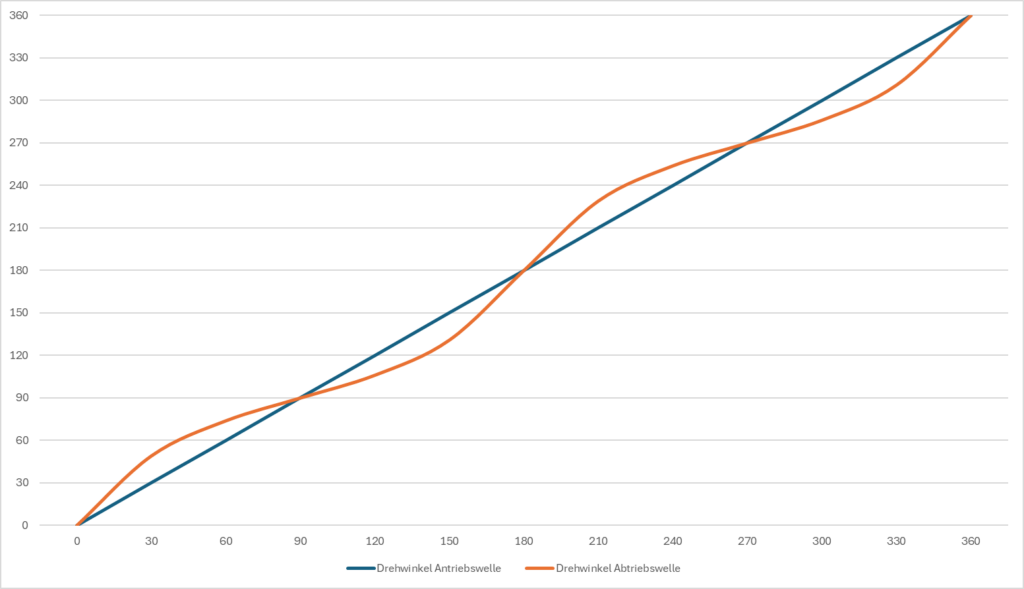

Während einer vollständigen Drehung von 360 Grad ändert die abgewinkelte Seite viermal ihre Umdrehungsgeschwindigkeit, sie oszilliert. Während die Seite, die die Drehung abgibt (Antrieb) mit gleichmäßiger Winkelgeschwindigkeit dreht, beschleunigt und bremst die andere Seite (Abtrieb) jeweils zweimal. Das ist im folgenden Diagramm dargestellt. Während der Antrieb (blaue Linie) die ganze Drehung über die gleiche Dreh- bzw. Winkelgeschwindigkeit hat, eilt die Abtriebsseite zweimal vor und zweimal nach.

Die Höhe der Abweichung ist vom Beugewinkel abhängig. Im Maschinenbau werden kurzzeitig Winkel von 45° akzeptiert. Bei diesem Beugewinkel beträgt der Vor- bzw. Nachlauf eine Differenz von gut 10° Drehung! Für den dauerhaften Betrieb sollen 35° Beugewinkel nicht überschritten werden.

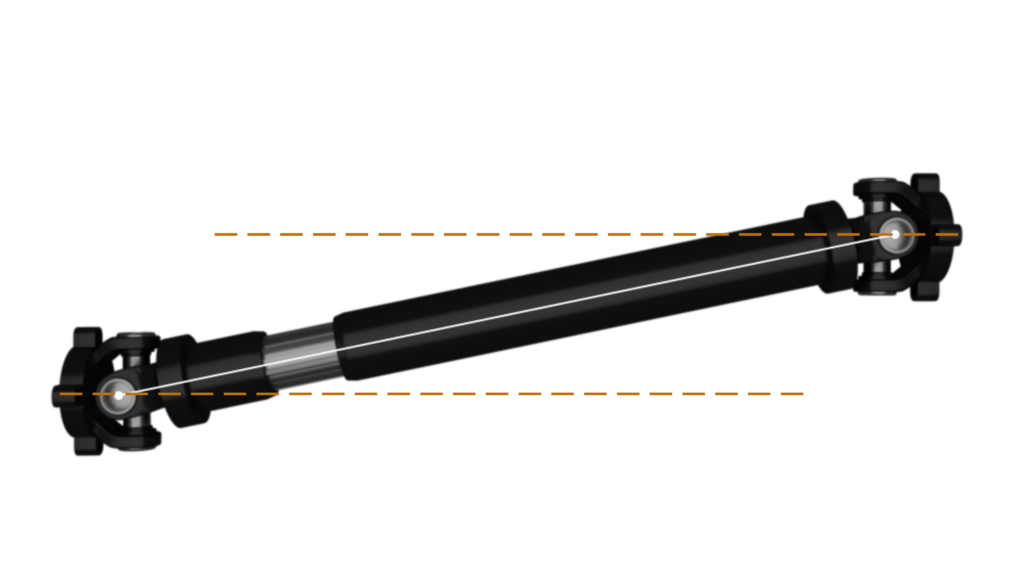

Dieser sogenannte Kardanfehler verursacht starke Vibrationen und schluckt Energie. Doch zum Glück kann das erste Problem durch ein zweites Kardangelenk ausgeglichen werden. Es wird genau um 90° versetzt angeordnet (man nennt das „in Phase“), wodurch sich der Fehler zu jeder Zeit aufhebt. Das Problem, welches bleibt, ist der ungleiche Lauf der Welle zwischen den Gelenken. Das bedeutet, dass die zweimalige Beschleunigung und Abbremsung Energie verbraucht und immer noch eine Vibrationsquelle darstellt. Deshalb können solche Wellen nicht beliebig lang sein, sie müssen genau für den jeweiligen Zweck berechnet und konstruiert werden.

Das Ziel der Konstrukteure ist es, eine möglichst gleichmäßige Übertragung der Drehung über die benötigten Winkel zu jeder Zeit und in jedem Winkel zu ermöglichen. Dazu haben sie verschiedene Konstruktionsmerkmale zur Verfügung, die aber auch das Gesamtfahrzeugkonzept betreffen. Beispielsweise spielt die Art der Achsführung eine Rolle. In der Praxis wird dann ein ausreichend guter Kompromiss oder sogar eine optimale Lösung gefunden.

In die Auslegung der Gelenke und Welle fließen weitere Faktoren ein. Dazu zählen die Drehzahlen und Drehmomente. Diese beeinflussen die Auslegung der Nadellager der Kreuzgelenke, Durchmesser, Länge und Materialstärke der Welle. Alles in allem ist alleine dieser Bereich für sich bereits sehr komplex.

Die Bedingungen für einen Gleichlauf

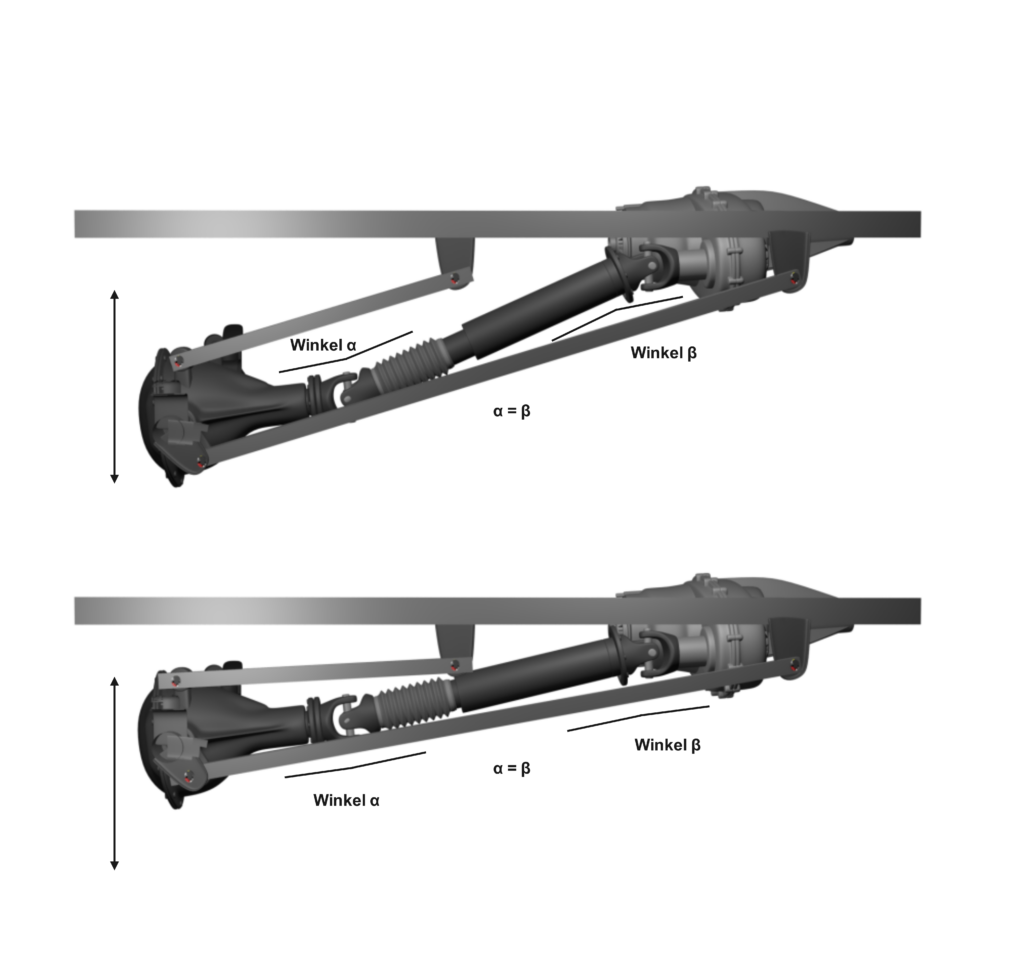

Um bei einer Kardanverbindung mit Beugung einen (möglichst guten) Gleichlauf zu erreichen, müssen bestimmte Voraussetzungen eingehalten werden. Auf diese einzelnen Punkte gehen wir noch genauer ein.

- Um eine ungleichmäßige Drehung zu vermeiden, müssen Kardangelenke immer in Paaren montiert sein –

Ein abgewinkeltes Kardangelenk erzeugt einen ungleichmäßigen Lauf, das zweite glättet ihn wieder. - Die Kardangelenke müssen in Phase sein. –

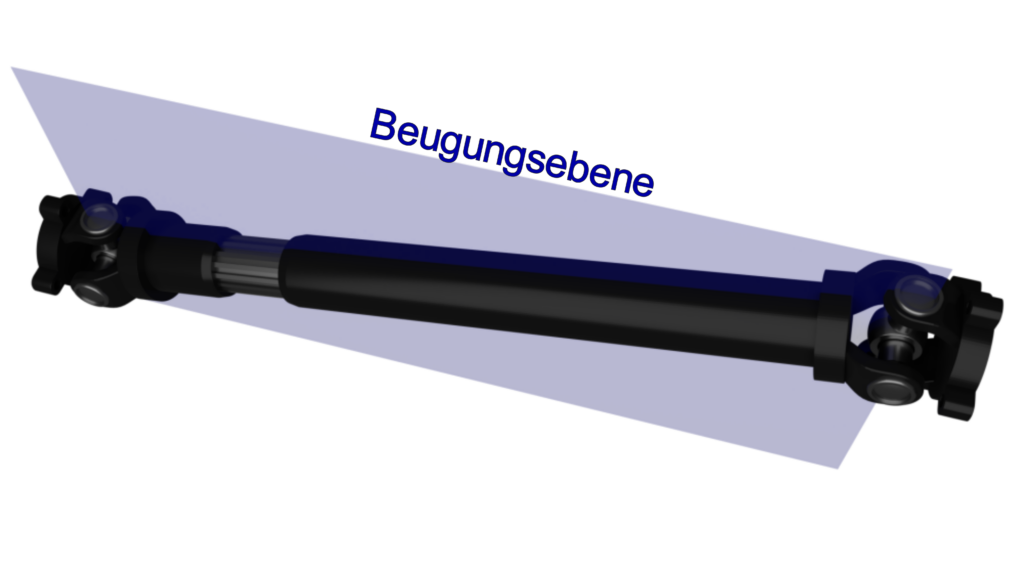

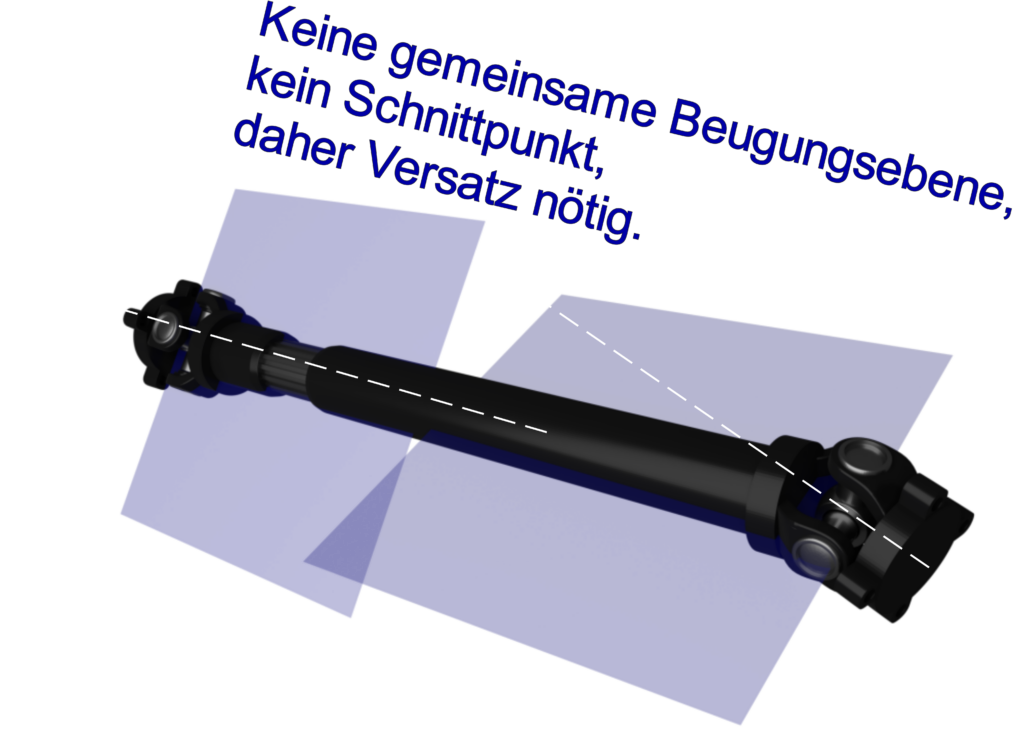

D.h. die Gabeln der jeweils kraftabgebenden Seiten müssen um 90° verdreht sein, oder anders gesagt, die Gabeln der Welle liegen gleich. Warum es hier zu anderen Winkeln kommen kann, wird weiter unten erklärt. - Die Beugung der Gelenke muss auf einer Beugungsebene liegen. Bei der Z-Form müssen die Ausgangs- und Eingangswellen dazu auf dieser Ebene parallel liegen, bei der W-Form müssen sich die Wellen schneiden. Trifft beides wegen eines räumlichen Versatzes nicht zu, muss die Phase mit einem Versatzwinkel zur Kompensation versehen werden.

Die Grundformen

Im Fahrzeugbau kommen im Wesentlichen zwei Grundaufbauten von Kardanverbindungen vor, die Z- und die W-Form.

Z-Form

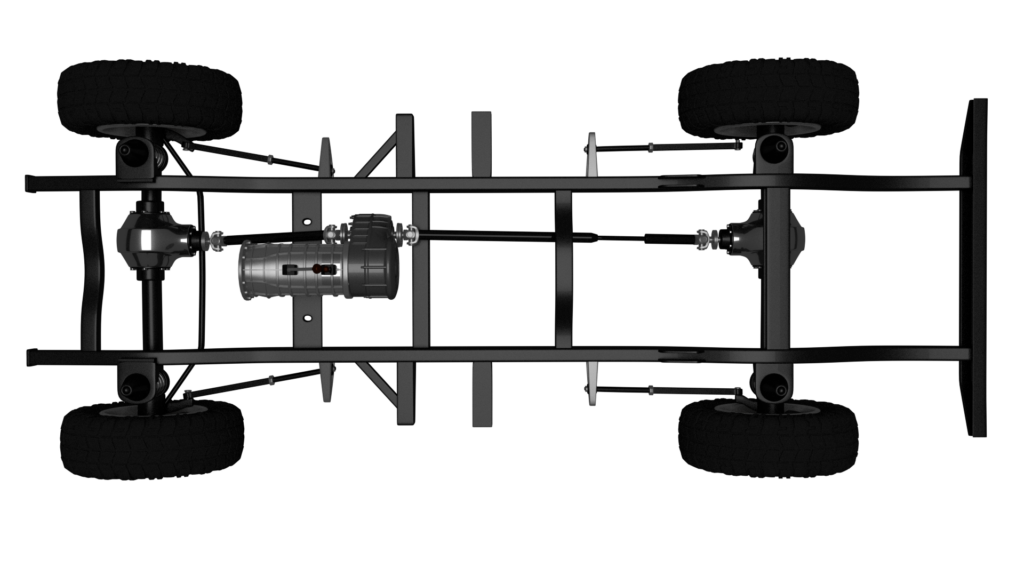

Die Z-Form findet sich im Antriebsstrang als Kardanwelle. Je nachdem, dazu kommen wir noch, wird die W-Form dort integriert. Üblicherweise befinden sich die Gabeln in Phase. Für die übliche Fahrhöhe liegen die Eingangswelle und Ausgangswelle idealerweise parallel.

Die Z-Form erfüllt im Idealfall auch eine weitere Bedingung für den Gleichlauf: Die beiden Beugewinkel befinden sich in einer Ebene.

W-Form

Die W-Form findet sich üblicherweise als Doppelkardangelenk entweder bei bestimmten Fahrzeugkonfigurationen an einem Ende der Kardanwelle oder als lenkbare Antriebswelle an der Vorderachse. Es gibt drei Arten des Doppelkardangelenks, wobei in Fahrzeuglenkungen zumeist Doppelkardangelenke mit Fremdzentrierung verwendet werden, die keinen echten Gleichlauf bieten. Das schaffen nur Doppelkardangelenke mit eingebauter Führungsvorrichtung.

Auch hier gibt es eine Beugeebene.

Verschobene Phase

Wer sich nun seinen Wagen von unten anschaut, wird möglicherweise feststellen, dass einige hier gesagte Dinge dort scheinbar nicht zutreffen. Es gibt am Markt zahlreiche Beispiele, z.B. den Land Rover Defender Td4 110, Range Rover P38 oder auch bei der 80er-Serie des Toyota Land Cruiser. Willkommen in der Realität, die oft Kompromisse erfordert. Aber auch dafür gibt es eine Erklärung und dann wird klar, dass es nur darum geht, die vorgenannten Bedingungen möglichst gut einzuhalten.

Normalerweise wird viel Wert darauf gelegt, die hintere Welle vibrationsfrei zu halten, da sie viel länger ist als die vordere und deshalb eher Vibrationen auftreten können. Dazu haben wir ja schon etwas geschrieben: Der Drehfehler kann eliminiert werden, die Oszillation der Welle nicht.

Bei Fahrzeugen wie beispielsweise Pick-ups, die keinen permanenten Allradantrieb haben, ist es zudem die hauptsächlich angetriebene Welle. Deshalb finden sich Konstruktionen, bei denen die hintere Ausgangswelle des Verteilergetriebes nach unten geneigt ist, um möglichst parallel oder in Linie mit der Eingangswelle des Differenzials zu sein, um so den Beugewinkel so klein wie möglich zu halten. Das bedeutet, dass sowohl Motor als auch alle angeflanschten Getriebe der Länge nach leicht schräg im Auto liegen. Das positive Ergebnis ist, dass die Welle kaum oszilliert.

Auf der anderen Seite führt es zu einem Problem an der Vorderachse, denn dort zeigt dann die Ausgangswelle schräg nach oben. Genauso wie die Eingangswelle des Differenzials. Es ist keine Parallelität gegeben. Zudem gibt es oft einen seitlichen Versatz zwischen Getriebeausgängen und Differenzialeingängen. Bei der kürzeren vorderen Kardanwelle kommt es dann zu größeren Beugewinkeln. Es gibt auch keine gemeinsame Ebene mehr.

Was nun? Das Zauberwort heißt hier Versatzwinkel. Über eine Formel kann bei ungleichen Winkeln und seitlichem Versatz an den Gelenkwellen ein Versatz der Gabeln errechnet werden, der wieder zu einer Kompensation führt. Sie sind augenscheinlich nicht in Phase, der Versatz dient aber genau dazu, diese Phase wieder zu erreichen, auch wenn es nicht so aussieht.

Insbesondere an der vorderen Kardanwelle ist daher bei Fahrzeugen eine Anordnung zu finden, die scheinbar nicht in Phase ist. Das ist aber so gewollt.

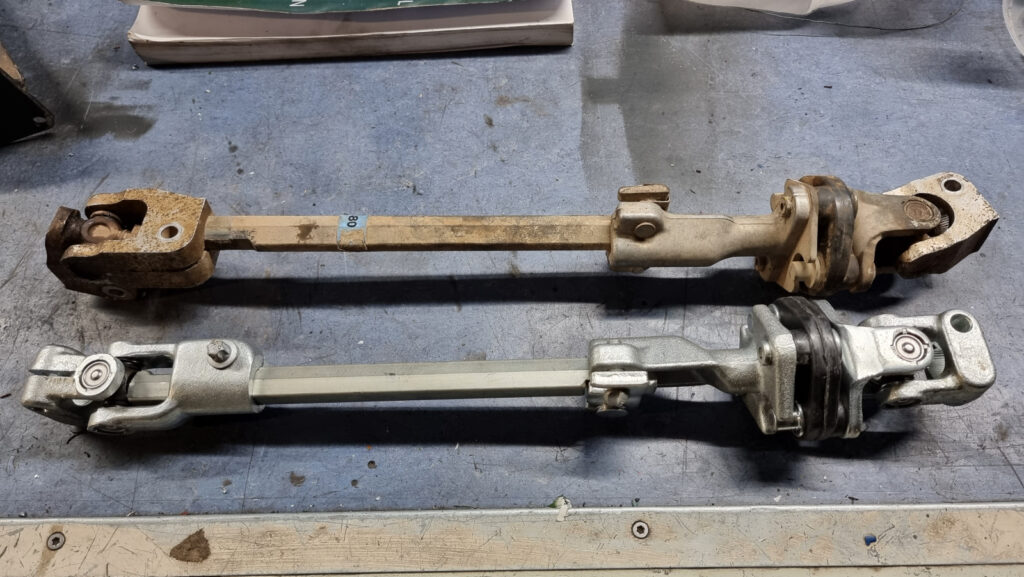

Dieses Bild zeigt die Kardanwellen eines Range Rover Classic Vogue von 1986. Es ist gut zu sehen, dass nur an der vorderen, kürzeren Welle ein Versatzwinkel existiert. Seht euch die nicht gleich zueinander liegenden Gabeln der Welle an. Darunter ist die längere, hintere Kardanwelle, deren Gabeln gleich liegen und in Phase sind.

Obere vordere Kardanwelle: mit Versatzwinkel.

Untere hintere Kardanwelle: ohne Versatzwinkel (in Phase)

Das Doppelkardangelenk – oft missverstanden

Treten nach einer Höherlegung Vibrationen im Fahrzeug auf, wird oft zum Doppelkardangelenk gegriffen. Wie kommt es aber, dass es manchmal tatsächlich hilft und manchmal nicht?

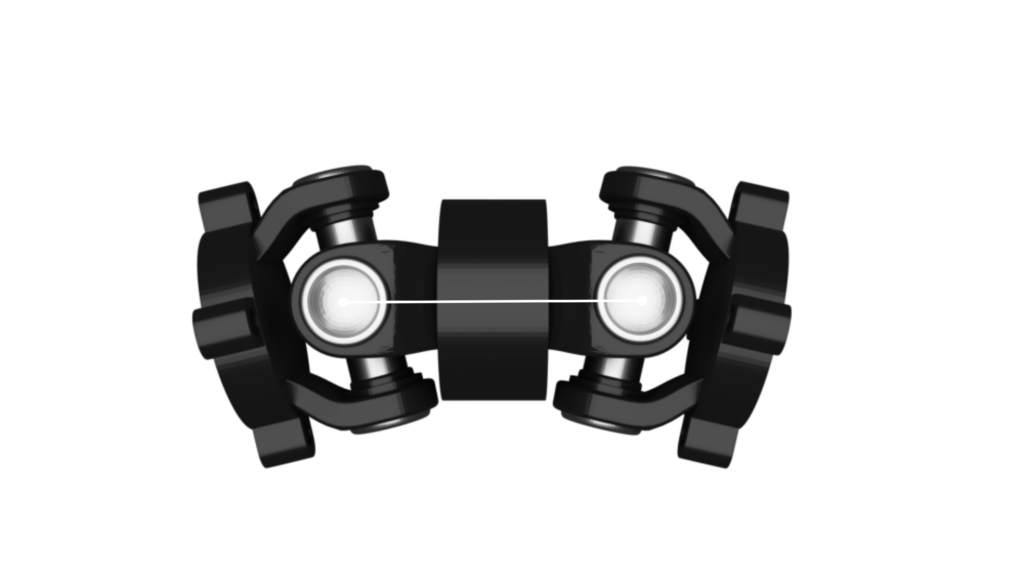

Zunächst einmal, was ist überhaupt ein Doppelkardangelenk? Schaut man sich ein Doppelkardangelenk an, ist leicht zu erkennen, dass es nichts anderes ist als eine sehr kurze, kompakte Kardanwelle mit einem Kardangelenk an jedem Ende. Und das hat eine Bedeutung, die oft übersehen wird.

Schauen wir uns die beschriebenen Voraussetzungen noch einmal genau an und wenden diese auf das Doppelkardangelenk an. Eine Vorraussetzung besagt, um eine ungleichmäßige Drehung auszugleichen, benötigt es immer ein Kreuzgelenke-Paar. Das Doppelkardangelenk ist so ein Paar und das führt zu einer wichtigen Erkenntnis: Das Doppelkardangelenk bringt seinen eigenen ungleichen Lauf über sein erstes Gelenk in die Drehung ein und eliminiert diesen durch sein zweites Gelenk. Daraus folgt: Ein Doppelkardangelenk kann nicht den Drehfehler anderer Kardangelenke kompensieren! Es ist ein in sich geschlossenes System, welches nur seinen eigenen Fehler korrigiert.

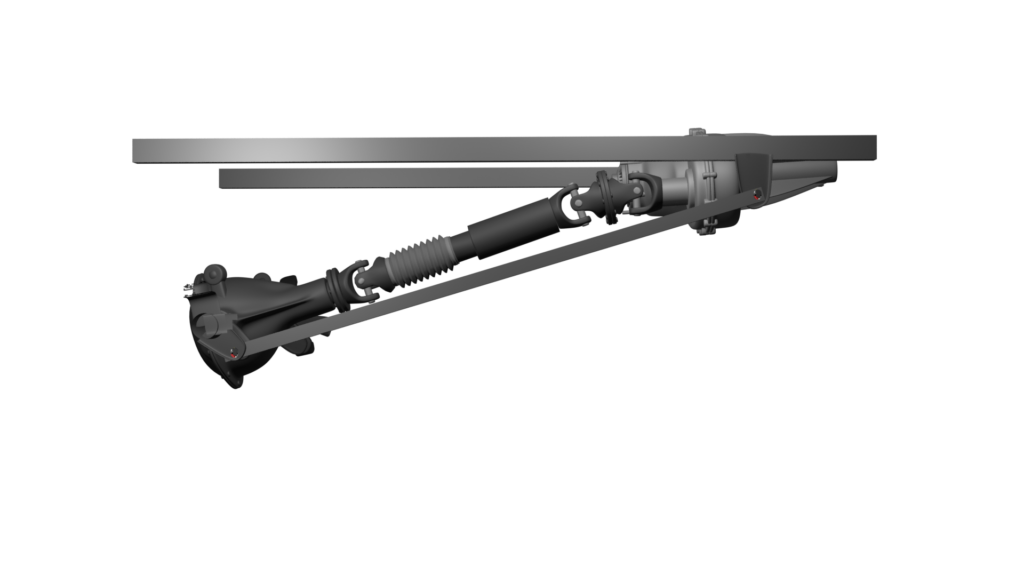

Wozu dann also so ein Gelenk einsetzen? Damit kommen wir zur nächsten Bedingung: Ein- und Ausgangswelle müssen parallel zueinander stehen, damit die Gelenke in gleichem Winkel stehen. Schauen wir uns dazu die verschiedenen Achsführungen an. Es gibt Four-Link-Achsführungen, die dafür sorgen, dass sich beim Aus- und Einfedern die Achse nicht verdreht und damit auch der Winkel der Eingangswelle in das Differenzial unverändert bleibt. Damit ist zu jeder Zeit gewährleistet, dass die Kardanwinkel am Getriebeausgang und am Differenzialeingang gleich sind. Wird eines der Kardangelenke durch ein Doppelkardangelenk ersetzt, bringt es nur einen Fehler in das System hinein, da nun die Anzahl der Kardangelenke ungerade ist.

Handelt es sich um eine Achsführung mit zwei Längslenkern, dreht sich die Achse mit dem Differenzial beim Aus- und Einfedern auf dem Radius, auf dem sich die Längslenker bewegen. Die Folge ist, dass das Kardangelenk am Differenzial sich kaum abwinkelt und nahezu gerade bleibt. Das Kardangelenk am Getriebe hingegen wird unterschiedlich abgewinkelt.

Damit wird die Bedingung, dass die Wellen möglichst parallel liegen sollen, nicht eingehalten und es entstehen Vibrationen. Hier kann das Doppelkardangelenk tatsächlich Vibrationen herausnehmen, obwohl die Anzahl der Kardangelenke ungleich ist. Warum? Weil das Kardangelenk am Differenzial den Beugewinkel halbiert, nahezu gerade steht und somit fast keinen Drehfehler erzeugt.

Das Fazit dazu ist, es hängt von der Achsführung und von der Dauer ab, die ein Fahrzeug auf einer Höhe bleibt. Für Geländefahrzeuge heißt das: Geländewagen besitzen eine Standardhöhe, auf der sie sich die allermeiste Zeit befinden. Für diese Höhe ist das System ausgelegt. Kurzzeitige Veränderungen im vorgesehenen Maße wirken sich nicht spürbar aus.

Wird diese Höhe dauerhaft verlassen, kommt es darauf an, ob die Winkel der Ein- und Ausgangswelle parallel bleiben oder nicht. Wenn ja, sollte kein Doppelkardangelenk verwendet werden. Wenn nein, kann es helfen, sollten Vibrationen durch den dauerhaft verschärften Winkel auftreten.

Doppelkardangelenk in der Lenkung

Das Doppelkardangelenk ist oft an den gelenkten Vorderrädern zu finden. Auch wenn sie nicht die Qualität von Homokineten erreichen, so sind sie doch eine gute Alternative. Es gilt auf kleinem Raum eine Drehung über einen Winkel zu übertragen. Mit nur einem Kardangelenk käme gemäß der oben genannten Bedingungen sofort ein ungleicher Lauf zustande. Durch den Ausgleich des eigenen Drehfehlers auf kleinstem Raum eignet sich das Doppelkardangelenk gut für gelenkte Vorderräder.

Abgrenzung zum Homokineten

Ein entsprechend ausgeführtes Kardangelenk oder besser eine Kombination von zwei Kardangelenken kann ohne Kardanfehler laufen. Hier liegt die Abgrenzung um Homokineten (CV-Joint). Im Gegensatz zu den Kardangelenken braucht es nur einen Homokineten, um den Gleichlauf zu erreichen und das über alle Anordnungen der Wellen zueinander hinweg. Sie sind zudem in der Lage, höhere Drehzahlen und Drehmomente über größere Beugewinkel zu übertragen.

Den Homokineten findet ihr nicht nur an den gelenkten Rädern, sondern bei einigen Fahrzeugen auch an den Kardanwellen.

Ein Doppelkardangelenk ist kein Homokinet

Gerne wird bei einem Doppelkardangelenk auch von einem CV-Joint oder Homokineten gesprochen. Das ist es aber nicht, es verhält sich nur unter bestimmten Umständen so. Ein Homokinet besteht aus einem Gelenk, welches erst gar keinen Fehler erzeugt.

Einfluss der Achsführung auf die Kardangelenke

Four-Link und Parallelität

Die Four-Link-Achsführung findet sich bei sehr vielen Fahrzeugen an der Hinterachse. An der Vorderachse ist sie seltener zu finden, da sie keine Eigenstabilisierung besitzt und ein gewisser Platzbedarf herrscht. Ich kenne nur zwei Fahrzeuge, die derzeit eine Four-Link-Vorderachse haben und das sind der Jeep Wrangler und der Ineos Grenadier.

Je nach Anordnung dreht sich dort die Achse beim Aus- und Einfedern nicht mit. Dadurch bleiben auch die Ausgangswelle aus dem Verteilergetriebe und die Eingangswelle im Differenzial nahezu parallel.

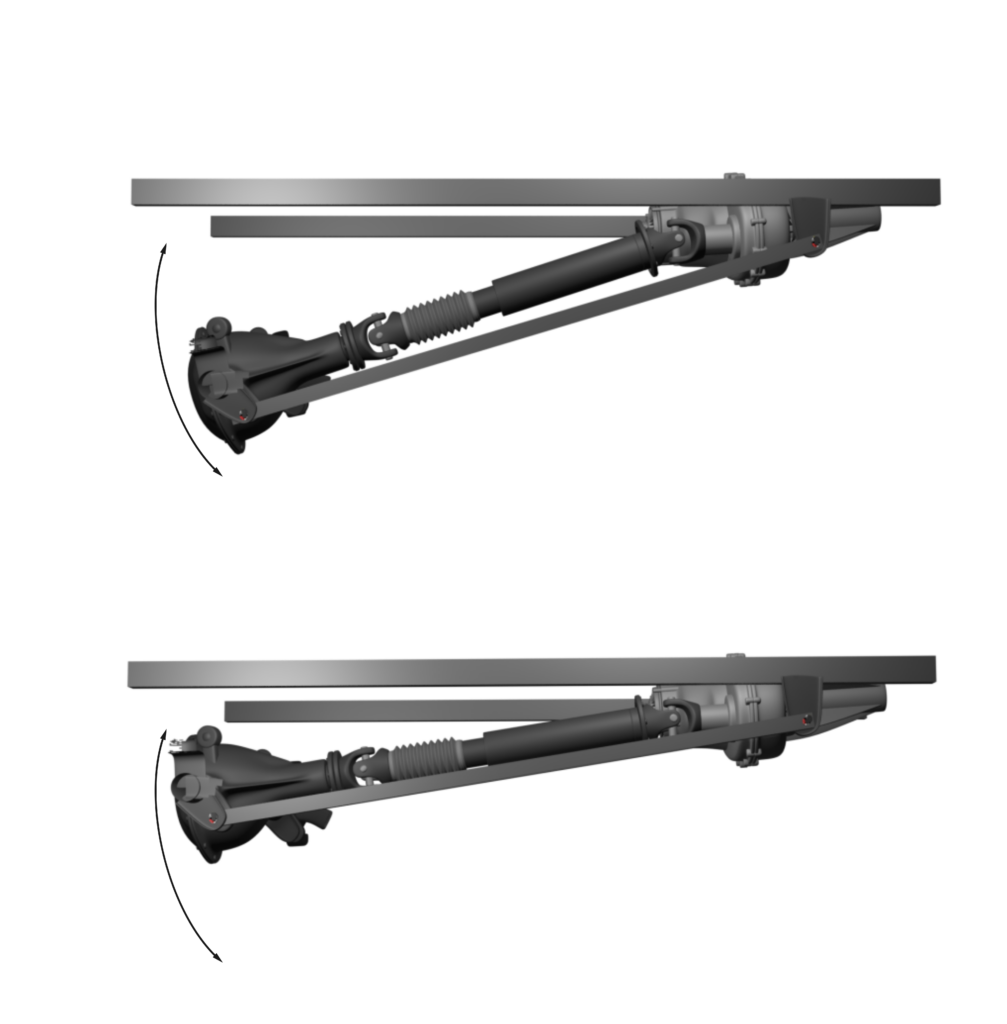

Achse ohne Four-Link

Ohne Four-Link-Achsführung seht ihr, dass sich die Achse beim Aus- und Einfedern dreht. Je nachdem, wo die Längslenker am Fahrzeugrahmen befestigt sind, verändert sich dadurch kaum der Winkel der Kardanwelle am Differenzial. In Bezug auf die genannten Bedingungen haben wir hier nur einen Winkel, der sich deutlich verändert. In einem gewissen Rahmen ist das kein Problem. Bei einer permanenten Höherlegung kommt ihr aber unter Umständen an die Grenzen.

Nach einer Höherlegung und weit ausgefederter Achse kann dann das Doppelkardangelenk helfen, da es den Abknickwinkel am Verteilergetriebe halbiert, indem es diesen auf seine zwei Gelenke aufteilt. Es eliminiert ja seinen eigenen Fehler, also bleibt nur noch ein flacher Winkel übrig und der Fehler bleibt im unkritischen Bereich.

Wartung

Wenn eure Kardangelenke gefettet werden können, solltet ihr das regelmäßig tun. Das Nachfetten ist wichtig, denn es versorgt die feinen Nadellager nicht nur mit neuem Fett, es drückt auch Rückstände, Abrieb und Dreck heraus. Die Dichtungen sind extra so konstruiert, Fett und damit auch ungewollte Verunreinigungen herauszulassen.

Achtet darauf, dass das neue Fett wirklich aus allen vier Töpfchen austritt. Die Lagerdeckel sind so konstruiert, dass das Fett bis zu den Nagellagern kommt. Das Fett sucht sich natürlich den Weg des geringsten Widerstands, es könnten also Lager unversorgt bleiben. Wenn das bei eingebauter Welle passiert, dreht sie und probiert es noch mal. Klappt es dann immer noch nicht, müsst ihr die Welle ausbauen, damit das Gelenk vollkommen lastfrei ist. Geht es dann immer noch nicht, könnte es schon zu einem Schaden gekommen sein, dann müsst ihr es zerlegen.

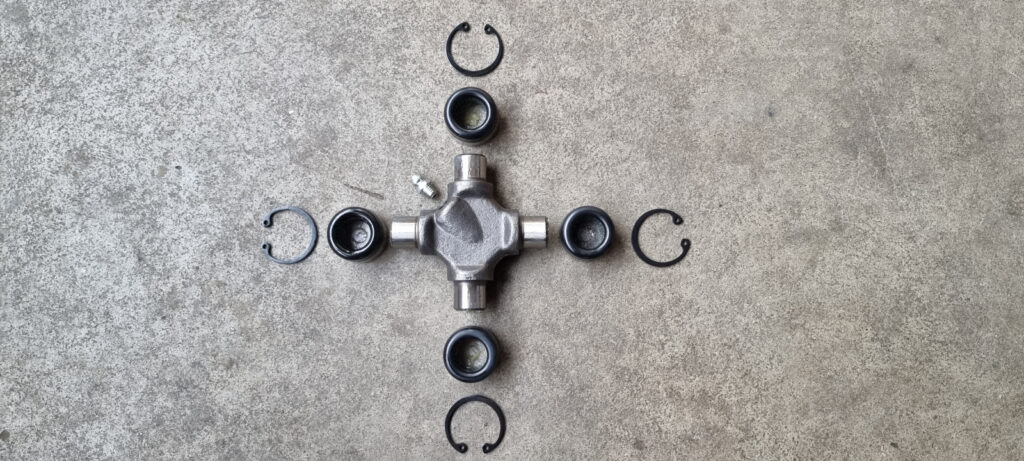

Hier seht ihr das Nadellager im Lagerkopf mit der kleinen Ausfräsung im Kopf, die das Fett vorbei lässt.

Wenn ihr de Kardanwelle ausbaut mach es Euch zur Angewohnheit, die Lage der Welle Ende zu Ende zu markieren. Entweder mit einem Körner oder einem Stift, der auch auf Öl, Fett und Dreck schreiben kann. So etwas gibt es im KFZ-Zubehör und ist an vielen Stellen hilfreich, beispielsweise den Edding 8750. Setzt je eine Markierung am Differenzialflansch und dem Kardangelenk, an Welle und Schiebestück und am Kardangelenk und Flansch am Getriebe.

Bei Straßennutzung reicht es, bei jedem Motorölwechsel nachzufetten. Seid ihr im Gelände gewesen, insbesondere nach Schlamm- und Wasserdurchfahrten, solltet ihr sofort nachfetten.

Werkzeug

Es braucht nicht viel, um eine Kardanwelle zu warten. In jedem Fall ist eine Einhand-Fettpresse zu empfehlen. Oft verkantet der Schmierkopf oder springt vom Schmiernippel ab. Da braucht ihr eine frei Hand, um den Schmierkopf festzuhalten. Mit der anderen Hand könnt ihr dann das Fett pumpen.

Wir arbeiten schon seit vielen Jahren mit der BGS 3140 Fettpresse mit dem Zusatzschlauch. Dort passt die übliche 400g Fettkartusche. Welches Fett das richtige ist, entnimm bitte den Wartungsangaben deines Fahrzeugs. Meistens handelt es sich um ein lithium-verseiftes Fett, wie das 3552 von Liqui Moly. Es muss in der Lage sein, hohe Drücke aufzunehmen, das Eindringen von Wasser verhindern und es muss vor Korrosion schützen.

Üblicherweise finden sich an einer Kardanwelle bis zu drei Schmierpunkte. Je einer an jedem Kardangelenk und einer für das Schiebestück der Welle, welches den Längenausgleich der Welle beim Aus- und Einfedern ermöglicht.

Der Schmierkopf der Fettpresse muss mit leichtem Druck auf dem Schmiernippel einrasten und gerade dazu stehen, sodass die Öffnungen vom Schmierkopf und Schmiernippel übereinander stehen. Ansonsten presst ihr das Fett nur seitlich am Schmiernippel vorbei. Habt immer ein Papiertuch oder einen Lappen dabei, um nach dem Abschmieren alles wieder sauber zu wischen. Findet ihr am Unterboden oder Rahmen im Bereich des Kardangelenks dunkle, fettige Stellen, dann können das Fettreste sein, die beim Fahren weggeschleudert wurden. Kein Grund zur Sorge.

Austausch-Schmiernippel und andere Hilfsmittel

Normalerweise sind bei den Kardangelenken die Schmiernippel dabei. Diese schraubt ihr dann selbst in das Gelenk. Merkt ihr, dass ihr mit dem Schmierkopf eurer Fettpresse nicht gut an den Schmiernippel kommt, könnt ihr andere, z. B. längere Schmiernippel im Zubehör kaufen. Ihr müsst nur sehen, welche Form geeignet und welches Gewinde vorgegeben ist. Es gibt auch extra-schmale Schmierköpfe und solche mit Gelenk, die sich beim Manövrieren unter dem Auto nicht mit- und abdrehen.

Defektes Kardangelenk erkennen

Zur regelmäßigen Durchsicht, insbesondere vor längeren Reisen, gehört es, dass Spiel im Kardangelenk zu prüfen. Das ist schnell und einfach erledigt. Ihr packt die Welle und das Kardangelenk am Flansch fest an und versuch beides gegeneinander zu bewegen. Auf und Ab und seitlich. Es darf nicht das geringste Spiel zu sehen und zu fühlen sein. Ist Spiel vorhanden, steht ein Austausch an.

In diesem Video ist bereits sehr viel Spiel zu sehen. Viel zu viel, es dürfte überhaupt keines vorhanden sein.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Bemerkt ihr beim Fahren bei den Lastwechseln ein Schlagen oder einen Ruck, dann kann das viele Ursachen haben. Eine mögliche Ursache ist solch ein Spiel im Kardangelenk. Auch dann lohnt eine Kontrolle der Gelenke.

Stellt ihr beim Austausch fest, dass die Lagerköpfe keinen halt mehr in den Bohrungen der Gabel haben oder gar durchfallen, ist der Flansch oder die Welle, je nachdem, welche Seite es betrifft, zu erneuern.

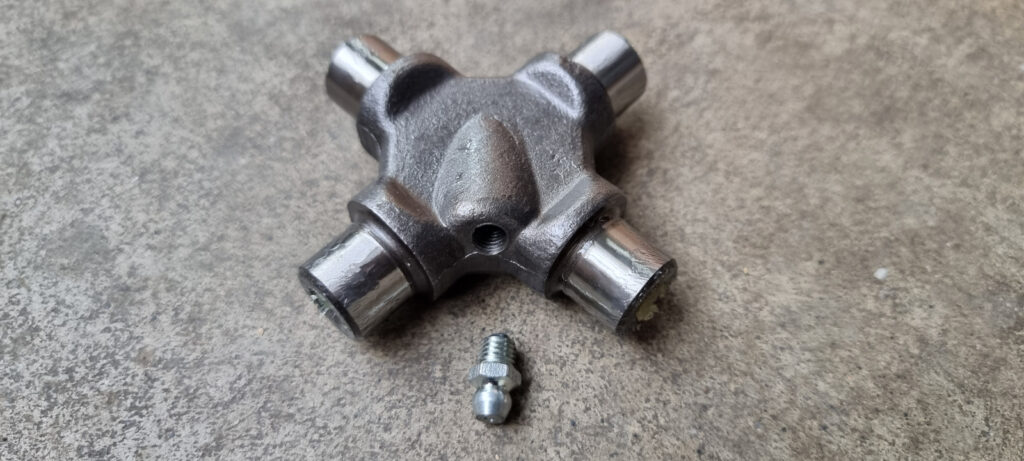

Üblicherweise bekommt ihr als Ersatz das Gelenkkreuz mit dem Lagerköpfchen, Schmiernippel und Sprengringsicherungen. Achtet beim Einbau darauf, wie am Ende der Schmiernippel stehen wird, wenn er wie hier im Beispiel, schräg in das Kreuz geschraubt wird.

Das Ganze als Video

Wer noch mehr über Kardangelenke, die Theorie dahinter, Wartung und reele Umsetzungen am Fahrzeug wissen möchte, kann sich unser erstes Matsch&Piste Academy technik-Video ansehen.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.