Wie hängen die Ölviskosität und die interne Motorschmierung zusammen? Was bestimmt ob der Motor mit viel, wenig oder keinem Verschleiß läuft? Wir haben uns für euch die Zusammenhänge angesehen und geben euch Tipps, wie ihr etwas für die Lebensdauer des Motors tun könnt.

Jeder möchte wohl, dass sein Motor möglichst lange hält und gute Leistung bringt. Selbstverständlich spielt die Schmierung des Motors dabei eine entscheidende Rolle. Der gewissenhafte Besitzer wechselt daher regelmäßig das Öl und hält sich an die Spezifikationen.

Aus eigener leidlicher Erfahrung wissen wir, dass auch wenn alle Wechselintervalle eingehalten werden, das Öl immer den Spezifikationen entspricht, dennoch erhebliche, teure Schäden auftreten können, die auf Mangelschmierung zurückzuführen sind. Wie kann das sein?

Teurer Schaden

Wir haben es selbst erlebt: An einem unserer Fahrzeuge ist es zu einem Schaden gekommen, der auf Mangelschmierung zurückzuführen war. Geäußert hat er sich durch ein klackendes Geräusch, dass sich letztendlich als Kolbenkipper herausgestellt hat. Auf dem Weg, den Schaden zu finden, traten eine Reihe andere Schäden zu Tage: eine ausgeleierte Steuerkette, abgeschliffene Stirnräder sowie ein desolater Kipphebelträger. Als dann endlich der Zylinderkopf herunter war, ging es weiter. Drei von vier Kolben hatten Spiel auf dem Pleuelbolzen und dort wo der Kolben schon kippte, war der Bolzen auf dem Pleuel schon festgefressen und rieb in den Kolbenbolzenaugen. Das hat dem Kolben so viel Spiel gegeben, dass seine Kolbenschürze gegen die Zylinderwand schlug. Daher das klackende Geräusch.

Eine ziemlich desaströse Diagnose für ein Fahrzeug, dass regelmäßig seinen Öl- und Filterwechsel gemäß gefordertem Intervall und Spezifikation gesehen hat. Allerdings auch kein unbekanntes Problem für diesen Motor, wie wir später herausfanden. Wir sprechen in diesem Artikel später von dem Betriebsrahmen, in dem ein Motor sich bewegen darf. Bei diesem Motortyp scheint dieser zu eng zu sein.

Wir erfuhren, dass dieser Motor so oft es geht auf höheren Drehzahlen gefahren werden sollte, um den Öldruck stabil zu halten. Dieselmotoren besitzen Kolbenbodenkühlungen, die ab einem gewissen Druck anfangen Öl von unten in die Kolben zu sprühen, um sie so zu kühlen und den Kolbenbolzen zu schmieren. Zudem sind sie die größten Ölnutzer im Motor, so dass sie den Öldruck wenn sie anspringen reduzieren. Fährt man nun, was bei uns sicherlich der Fall war, lieber im unteren, bequemen und leisen Drehzahlbereich, womöglich unter hoher Last, kann es zu diversen Problemen kommen. Die Kolben werden nicht ausreichend gekühlt und die Schmierung ist nicht so wie sie sein sollte. Für kurze Strecken und wenig Last mag das passen, bei uns passte es jedenfalls nicht.

Deshalb fragten wir uns, wie das alles zusammen hängt und wie man Abhilfe schaffen kann.

Grundlagen der Schmierung im Motor

Vorab muss ein Verständnis für die Schmierung im Motor geschaffen werden. Im wesentlichen haben wir es hier mit drehenden und oszilierenden Teilen zu tun. Das macht einen Unterschied. Zu den drehenden Teilen zählen insbesondere die Kurbelwelle und die Nockenwelle. Zu den oszillierenden die Kolben und die Kolbenbolzen mit dem Pleuel.

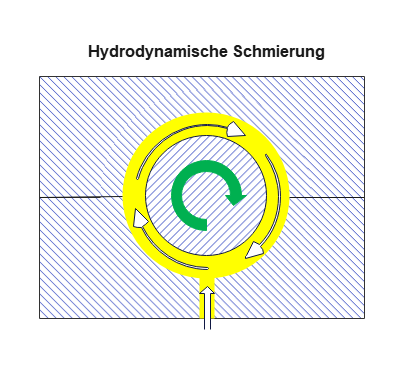

Bei drehenden Teilen wird die hydrodynamische Schmierung angewendet. Durch eine Bohrung wird Öl in einen winzigen Spalt zwischen den sich drehenden Teilen gepumpt. Zudem nehmen die Teile das Öl weiter mit in den Spalt. So entsteht rundherum ein Ölfilm, der sowohl schmiert, kühlt als auch zentriert. Bei oszillierenden Teilen wird der Kontaktbereich ständig mit Öl benetzt, um einem Film auszubilden. Dabei können drei verschiedene Zustände der Schmierung entstehen.

Die drei Zustände der Schmierung

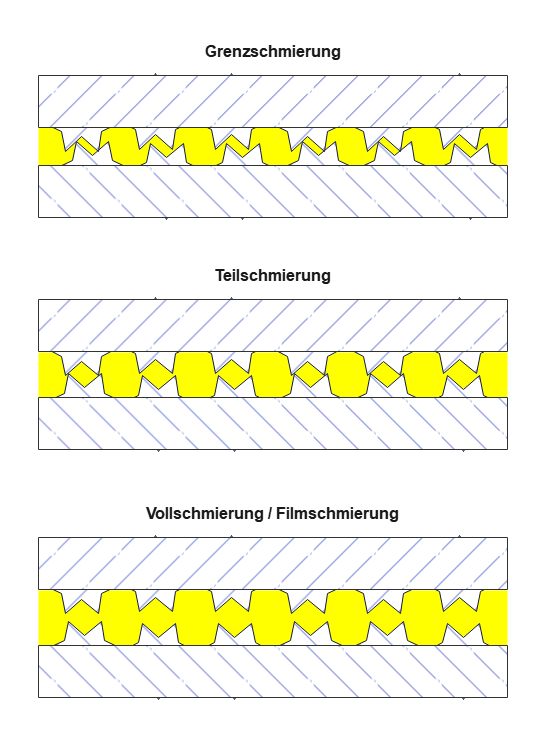

Es werden drei Arten der Schmierung definiert: Grenzschmierung, Teilschmierung und Vollschmierung (Flüssigkeitsfilmschmierung). Zudem muss man wissen, dass jegliche Oberfläche Strukturen, Spitzen und Täler aufweist.

Bei der Grenzschmierung entsteht Verschleiß. Die Reibpartner berühren sich deutlich mit Ihren Unebenheiten der Reibflächen, die auch die Drucklast tragen. Die Berührungspunkte können verschweißen. Da genug kinetische Energie vorliegt, wird diese Verschweißung sofort wieder aufgerissen. Der Ölfilm zwischen den Flächen reicht nicht aus, der Druck wird von den Kontaktbereichen der Flächen getragen. Der klassische Fall für die Grenzschmierung ist der Motorstart, bei der noch kein Öldruck herrscht und an den Flächen der Ölfilm bereits abgelaufen ist. In den Ölen sind Additive, die an solchen Stellen chemische Veränderungen hervorrufen, die zu einer Verbesserung und zu geringerer Reibung führen.

Die Teilschmierung tritt an oszillierenden Teilen auf, wie dem Kolben. Wenn er seine Richtung ändert, verringert er die Geschwindigkeit, was zu einer Teilschmierung an den Stellen führt, wo die Richtung sich ändert: am oberen und unteren Totpunkt. Dabei kommen die Reibpartner nur leicht, an den höchsten Unebenheiten in Kontakt. Diese Spitzen und das Öl teilen sich die Drucklast.

Der Idealzustand, der möglichst lange erhalten werden soll ist die Vollschmierung. Diese findet sich insbesondere bei gelagerten drehenden Teilen, wie der Kurbelwelle oder der Turboladerwelle. Es gibt keine Richtungsänderung und die Drehgeschwindigkeit liegt immer in den Bereichen, in denen der Ölfilm beide Reibpartner vollständig trennt. Das Öl trägt die Drucklast alleine. Es findet kein Verschleiß statt.

Nachdem ihr nun die drei Zustände kennt, schauen wir uns an, welche Faktoren Einfluss darauf haben, welcher Zustand eintritt. Dabei können wir gleich sagen, das kurzfristig Zustände der Grenzschmierung und wiederkehrende Teilschmierung nicht zu vermeiden sind. Insbesondere immer dann, wenn der Motor gestartet oder gestoppt wird und bei der Teilschmierung fortwährend wegen der Richtungsänderung eines der Reibpartner.

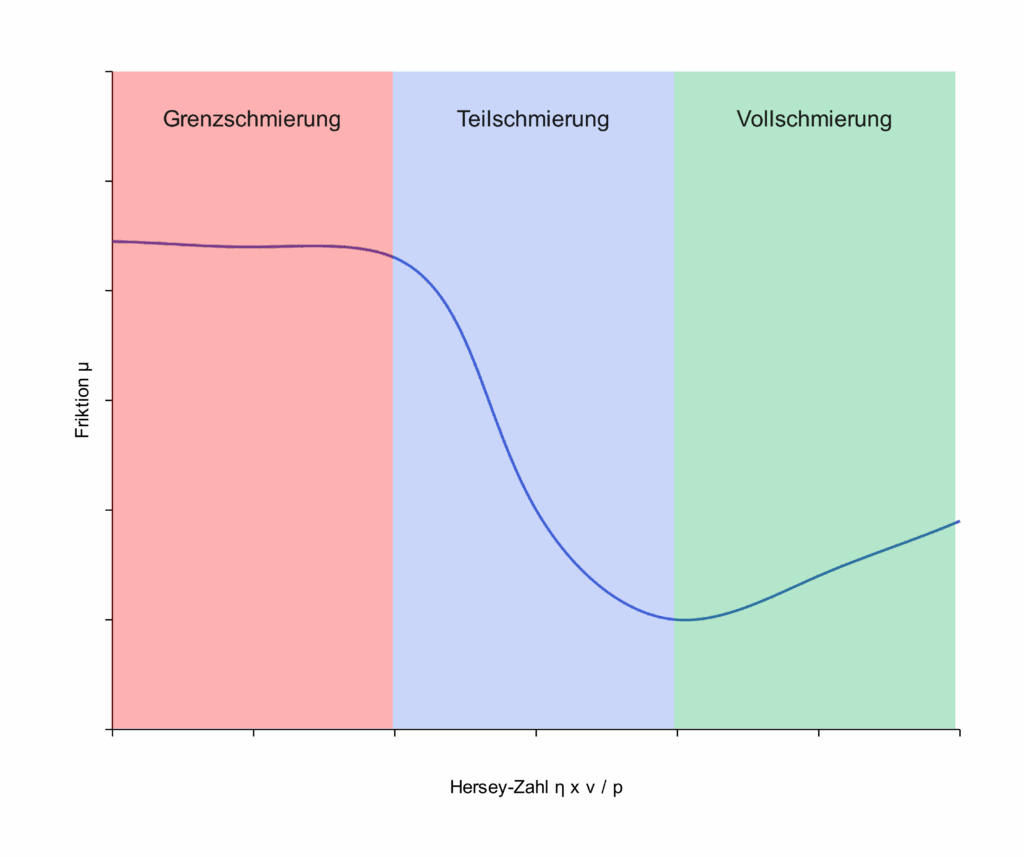

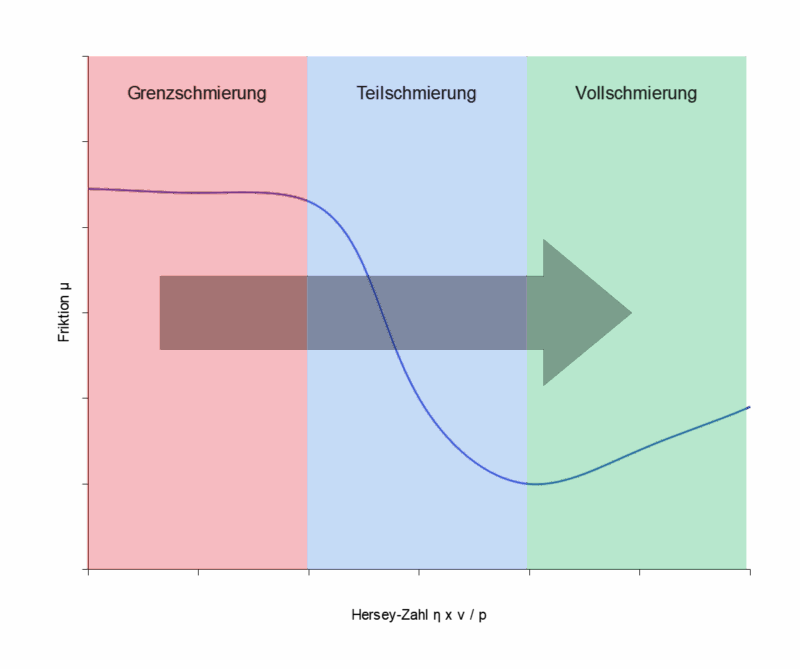

Die Stribeck-Kurve

Um zu verstehen, welche Faktoren auf den Schmierzustand Einfluss nehmen, müssen wir uns die Stribeck-Kurve ansehen. Die Stribeck-Kurve beschreibt den Zusammenhang des Reibungskoeffizienten mit einem Wert, der die Betriebsbedingung beschreibt, der Hersey-Zahl. Die Hersey-Zahl wird aus drei Einflussfaktoren gebildet. Damit ist sie die wichtigste Größe in diesem Zusammenhang. Hier kommt die Ölviskosität ins Spiel.

Hersey-Zahl

Die Hersey-Zahl auf der X-Achse wird durch drei Werte bestimmt: dynamische Viskosität des Öls (η), Geschwindigkeit der Reibpartner zueinander (v) und Druck auf die Reibpartner (p). Die Formel lautet: η · v/p.

Der Reibungskoeffizient auf der Y-Achse gibt an, wie schwer es ist die zwei Reibpartner gegeneinander zu verschieben. Je höher der Koeffizient ist, desto mehr Reibung besteht.

Es fällt auf, dass die Stribeck-Kurve drei Bereiche aufweist. Diese entsprechen den oben genannten Schmierzuständen. Jetzt ist klar, warum die Hersey-Zahl so wichtig ist, denn sie bestimmt, in welchem Schmierzustand sich Reibpartner zu einem bestimmten Zeitpunkt bewegen. Mit anderen Worten, je nach dem welche Parameter ihr ändert, Viskosität, Geschwindigkeit oder Druck, bewegt sich der Motor zwischen der Grenz-, Teil und Vollschmierung.

Gehen wir jeden Parameter einmal durch:

- η Ölviskosität – Sie steht im Zähler. Das bedeutet: Je höher die Viskosität, desto größer die Hersey-Zahl und desto mehr geht es auf der X-Achse in Richtung Vollschmierung.

- v Geschwindigkeit – Ebenfalls im Zähler: Je schneller euer Motor dreht, desto höher ist die Geschwindigkeit der Reibpartner zueinander. Auch hier gilt, eine höhere Drehzahl bringt euch Richtung Vollschmierung.

- p Druck – Der Druck steht im Nenner. Daher gilt: Je kleiner der Druck, desto größer die Hersey-Zahl, desto mehr geht es Richtung Vollschmierung.

Das sind die drei Parameter zunächst isoliert betrachtet. Es ist wichtig dabei zu sagen, dass es Grenzen gibt, in denen sich das alles bewegt. Das ist der Betriebsbereich des Motors zu dem der Hersteller die richtigen Ölspezifikationen nennt.

Wir sprechen hier daher immer über die vom Hersteller vorgegebenen Grenzen, den Spezifikationen. Beim Öl gibt es dazu eine Tabelle im Fahrzeughandbuch, in der die erlaubten Viskositätsbereiche angegeben sind. Drehzahl- und Druckgrenzen sind konstruktiv durch den Motor vorgegeben.

SAE-Viskositätsangaben

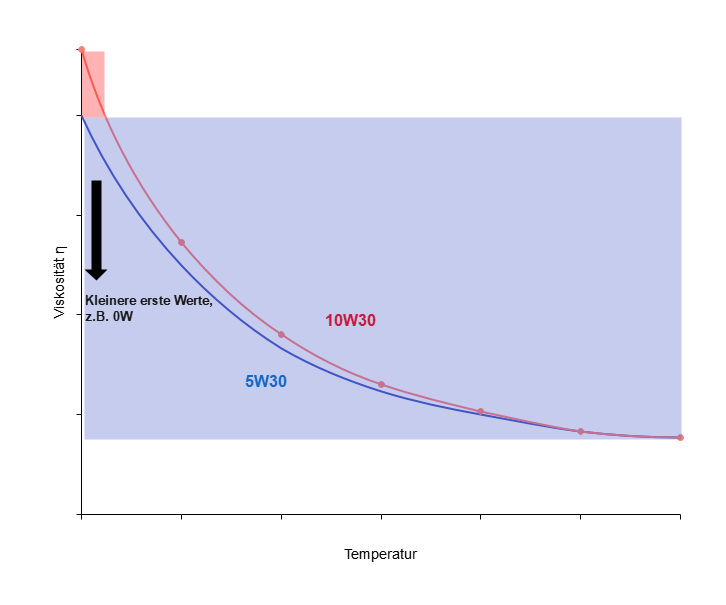

Bei den seit vielen Jahren gebräuchlichen Mehrbereichsölen sind die SAE-Viskositätsangaben keine Temperaturangaben in Grad oder sonst wie direkt vergleichbar. Nein, nicht mal die erste und die zweite Zahl bei der Angabe, z.B. 5W30, basieren auf den selben Einheiten. Was bedeuten sie tatsächlich?

Zunächst, die dynamische Viskosität gibt den Fließwiderstand, bzw. den inneren Widerstand einer Flüssigkeit an. Je höher der Wert, desto zähflüssiger ist das Fluid und umgekehrt. Die Temperatur des Öls verändert dessen Viskosität, mit steigender Temperatur sinkt sie. Dünnes Öl fließt besser, kann aber weniger Druck aufnehmen; dickeres Öl fließt schlechter, kann dafür aber mehr Druck aufnehmen. Das sind im Großen und Ganzen die Bedingungen.

Früher operierten Öle in einem engen Temperaturbereich. Im Sommer wurden dickere Öle gefahren und im Winter dünnere. Der Grund dafür ist, dass je kälter ein Öl ist, desto höher ist dessen Viskosität. Drohte also im Sommer das Winter-Öl bei heißem Motor zu dünn zu werden, war das Sommer-Öl im Winter zu zäh.

Dann kamen die Mehrbereichsöle, die eine größere Temperaturspanne sicher abdecken können. Deshalb haben diese auch zwei Angaben. Die erste Angabe mit dem „W“ dahinter gibt die Eigenschaften für kalte Temperaturen an, die zweite für warme Temperaturen.

Der Grund warum die beiden Werte nicht vergleichbar sind liegt daran, dass der erste Wert angibt, wie gut das Öl bei Kälte noch fließt und der zweite wie gut es bei hohen Temperaturen noch belastet werden kann. Das sind zwei unterschiedliche Eigenschaften, denn bei Kälte ist die eine und bei Hitze die andere entscheidend. Sie basieren auf unterschiedlichen Tests und besitzen daher unterschiedliche Einheiten. Daraus wurden dann Viskositätsklassen gebildet, die nach dem heutigen Standard SAE J300 wie folgt klassifiziert sind:

W-Klassen für Kälte

| SAE Klasse | Maximale dynamische Viskosität (CCS) | Pourpoint |

|---|---|---|

| 0W | 6.200 mPa⋅s bei −35°C | −40 °C |

| 5W | 6.600 mPa⋅s bei −30°C | −35 °C |

| 10W | 7.000 mPa⋅s bei −25°C | −30 °C |

| 15W | 7.000 mPa⋅s bei −25°C | −25 °C |

| 20W | 9.500 mPa⋅s bei −15°C | −20 °C |

| 25W | 13.000 mPa⋅s bei −10°C | −15 °C |

Klassen für Hitze

| SAE Klasse | Kinematische Viskosität (ν) bei 100∘C in mm2/s | Minimale HTHS-Viskosität (η) bei 150∘C in mPa⋅s |

|---|---|---|

| 8 | 4,0 bis 6,1C | 1,7 |

| 12 | 5,0 bus 7,1 | 2 |

| 16 | 6,1 bis 8,2 | 2,3 |

| 20 | 6,9 bis 9,3 | 2,6 |

| 30 | 9,3 bis 12,5 | 2,9 |

| 40 | 12,5 bis 16,3 | 2,9 oder 3,7 |

| 50 | 16,3 bis 21,9 | 3,7 |

| 60 | 21,9 bis 26,1 | 3,7 |

Praktische Szenarien und deren Wirkung in der Stribeck-Kurve

Gehen wir ein paar Szenarien durch, die das anschaulicher machen. Natürlich können wir hier nicht wissen, wo genau der Schmierzustand des jeweiligen Motors in einer bestimmten Situation sein wird. Hoffentlich immer in den tolerierbaren Grenzen. Aber wir können sehr gut erklären, wie die Wirkung der drei Parameter ist.

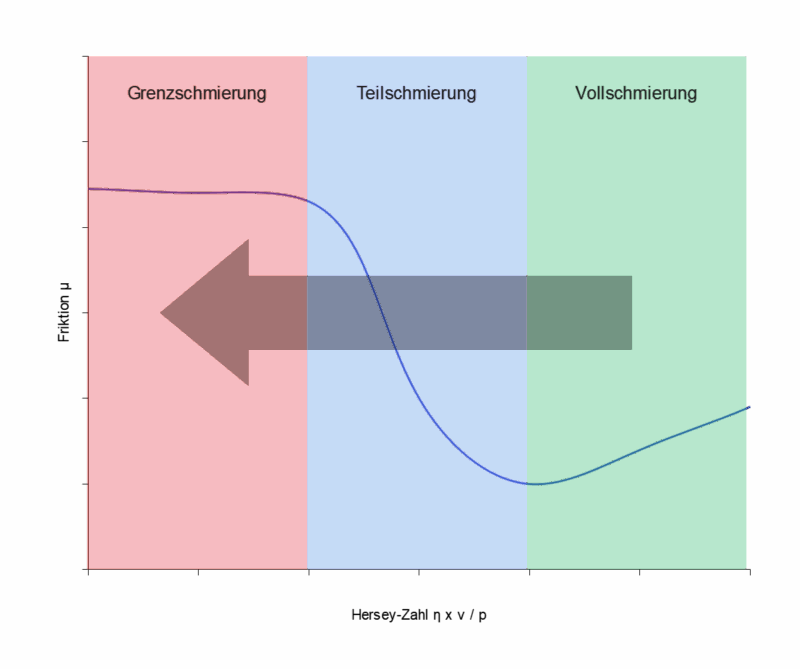

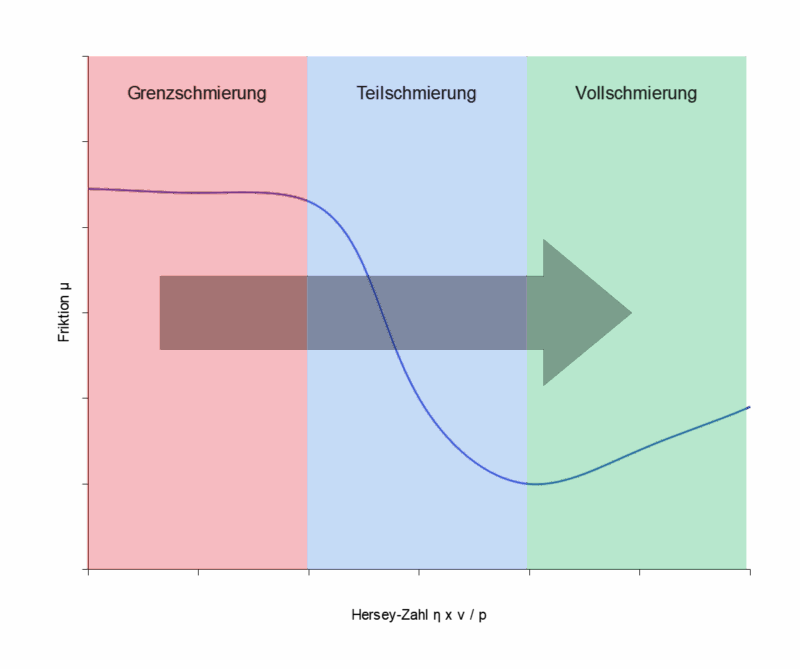

Szenario 1) Anhängerzugbetrieb, bergauf, niedrige Drehzahl

In dem Fall verschiebt sich der Betriebszustand nach links. Die Geschwindigkeit (v) der Reibpartner zueinander ist klein, der Druck (p) ist hoch. Damit sinkt die Hersey-Zahl. Das heißt nicht, dass zwangsläufig die Vollschmierung verlassen wird, denn das hängt natürlich vom Ausgangspunkt, der Öltemperatur und den konstruktiven Merkmalen des Motors ab. Aber es wird auch klar, dass das nicht die beste Idee ist, so zu fahren.

Szenario 2) Anhängerzugbetrieb, bergauf, höhere Drehzahl

Jetzt habt ihr einen Gang herunter geschaltet, die Drehzahl und damit auch die Geschwindigkeit (v) werden höher. Bleiben die anderen Parameter gleich, bewegt sich der Betriebszustand nach rechts.

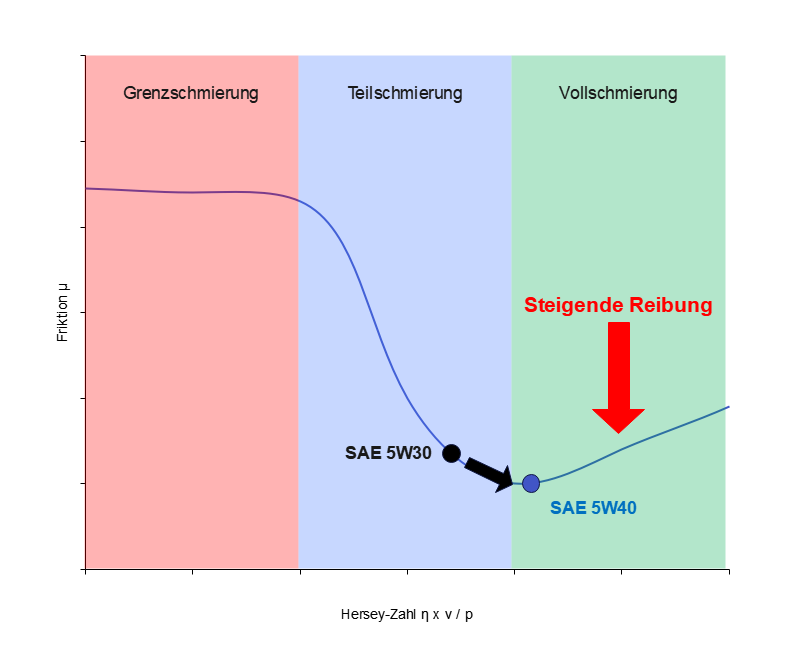

Szenario 3) Ihr wechselt von 5W30 Öl auf 5W40

Durch das neue Öl wird die Viskosität erhöht. Das lässt auch die Hersey-Zahl steigen. Damit verschiebt sich der Schmierzustand generell nach rechts.

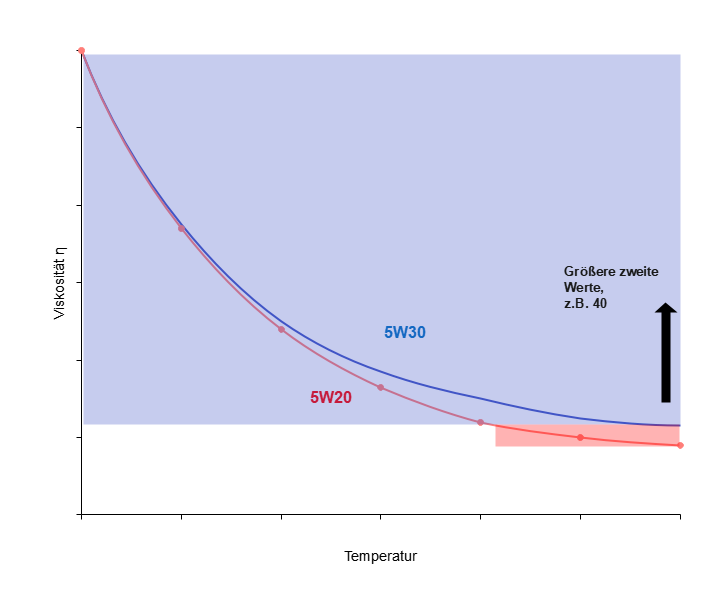

Die Ölviskosität ändern

Im Gegensatz zur Drehzahl und dem Druck ist das Ändern der Viskosität eine dauerhafte Veränderung. Ihr könnt schließlich nicht mit 3.000 Umdrehungen aus dem Stand heraus starten oder permanent oberhalb von 2.500 Umdrehungen bleiben. Auch die Last wird eher von der Beladung, der Straße, dem Wind usw. bestimmt. Mit anderen Worten, den nachhaltigsten Effekt erzielt Öl mit höherer Viskosität. So kann es die Zeiträume, in denen der Motor bei einem dünneren Öl möglicherweise öfter im Teilschmierungsbereich arbeitet, deutlich verkürzen, da es bereits weiter rechts in der Stribeck-Kurve startet. Die Angaben in der Grafik sind natürlich angenommen und sollen nur die grundsätzliche Auswirkung aufzeigen.

Aber einfach nur dickeres und noch dickeres Öl nehmen ist leider auch nicht die Lösung. Denn wenn ihr euch den Bereich der Stribeck-Kurve im Vollschmierungsbereich anseht, fällt euch auf, dass die Reibung wieder ansteigt. Mit anderen Worten, seid ihr mit einem Öl überwiegend im Vollschmierbereich erzielt ihr mit einem noch dickeren Öl keine Verbesserung des Verschleißschutzes (es ist ja schon Vollschmierung gegeben), sondern nur eine Erhöhung der Reibung durch das dickere Öl selbst.

Das verursacht wieder höheren Verbrauch, weniger Leistung und kann sogar zu Schmierproblemen und Schäden führen, wenn das Öl nicht schnell genug durch kleine Kanäle gepumpt werden kann. Dann kann es zu einem Schmierfilmabriss oder mangelnde Kühlung führen. Ein gutes Beispiels dafür ist der Turbolader mit seinem sehr feinen und kleinen Schwimmbuchsenlager.

Das bringt uns zu einem interessanten Umkehrschluss. Bleibt ihr mit einem dünneren Öl überwiegend im Vollschmierbereich, könnt ihr Kraftstoff sparen und mehr Leistung nutzen, wenn ihr von einem dickeren zu einem dünneren Öl wechselt.

Aber, woher sollen wir denn wissen, wann und wie lange ein Motor in dem einen oder anderen Zustand ist? Das dürfte in den allermeisten Fällen nicht herauszubekommen sein, es sei denn, ihr habt einen Schaden so wie wir ihn oben beschrieben haben, bei dem die Probleme zu Tage getreten sind.

Wechsel, die funktionieren

Was aber geht ist generelle Aussagen zu treffen, wie ihr Euer Öl im Rahmen der Herstellervorgaben anpassen könnt ohne dabei ein Risiko einzugehen. Dabei geht es um den unteren und oberen Viskositätswert der heutigen Mehrbereichsöle.

Grundsätzlich gilt immer, dass bei der ersten Zahl für den kalten Zustand der höchste erlaubte Wert nicht überschritten und der zweite Wert für den warmen Zustand nicht unterschritten wird. Nehmen wir an folgende Öle sind erlaubt:

- 5W30

- 5W40

Dann solltet ihr nicht auf ein 10W30 oder ein 5W20 wechseln. Die aktuelle Viskosität des Öls ist ja von der Temperatur abhängt. Es gibt also die maximal erlaubte Viskosität im kalten Bereich und die minimal zulässige Viskosität im heißen Bereich, die nicht über- respektive unterschritten werden dürfen. Erhöht ihr den unteren Wert, ist das Öl im kalten Zustand zu dickflüssig. Das kann dazu führen, dass es nicht schnell genug gefördert werden kann und die Schmierung bei kalten Außentemperaturen eine Zeit lang mangelhaft bleibt. Umgekehrt wäre es im heißen Bereich zu dünnflüssig und würde den Druck nicht mehr aufnehmen können. In beiden Fällen wird der erlaubte Betriebsbereich (blau) verlassen (rot).

Ihr könnt in Bezug auf das obige Beispiel auf ein 0W30 Oder ein 5W50 wechseln, aber nicht auf ein 10W40 oder 0W20.

Fazit

Wir waren überrascht, dass uns der Motor trotz korrekter Pflege und Wartung im Stich ließ. Das kann passieren wenn die Betriebsparameter zu eng gefasst sind und man die sicheren Grenzen unbemerkt im Normalbetrieb verlässt. Muss vielleicht bei moderneren Motoren gerechnet werden? Es werden in allen möglichen Bereichen enge Grenzen gefordert. Es geht letztendlich immer um die Reduzierung von Abgas. Darauf zielen auch die Maßnahmen bei der Schmierung ab: geringere innere Reibung durch dünnere Öle, leistungsärmere Ölpumpen usw. Das spart Kraftstoff und Abgase ein.

Ob der eigene Motor betroffen ist? Das kann keiner von außen sagen. Aber ganz hilflos seid ihr nicht. Es gibt Möglichkeiten ein Stück weit Kontrolle darüber zu gewinnen. Rekapitulieren wir kurz: Viskosität und Motordrehzahl helfen so lang wie möglich im verschleißfreien Bereich zu bleiben. Auch wenn ihr selbst nicht sehen könnt, wann ihr in diesem Bereich seid, so könnt ihr zumindest sicherstellen, dass so oft wie möglich die Kolbenbodenkühlung im Einsatz ist und der Öldruck über den dafür notwendigen Druck liegt. Erlaubt euer Motor mehrere Viskositäten, könnt ihr probieren, ob es einfacher ist, mit einer höheren Viskosität den Öldruck immer hoch genug zu halten.

Bei unserem Motor müssen wir dazu 2,1 bar Öldruck erreichen. Wir achten nun beim Fahren darauf, so oft und lang wie mögliche oberhalb dieses Öldrucks zu liegen. Mehr können wir nicht tun.

Bei der Ölviskosität müsst ihr in den vorgegeben Spezifikationen bleiben, dass haben wir aufgezeigt. Bei der Drehzahl helfen der Drehzahlmesser und viel wichtiger: ein Öldruckmesser. Jetzt müsst ihr nur noch wissen, wann die Kolbenbodenkühlung bei eurem Motor einsetzt.