Im besten Fall kommt ihr nie mit dem Thema Zylinderbeschichtung in Berührung. Wer allerdings ältere Geländewagen fährt oder restauriert, kann beim Thema Motor bzw. Motorüberholung darauf stoßen. Im ungünstigsten Fall habt ihr schon einen Motorschaden, und dann geht es auch darum, ob und wie ein Zylinder wieder instandgesetzt werden kann. Deshalb erklären wir euch die einzelnen Arbeitsräume eurer Kolben.

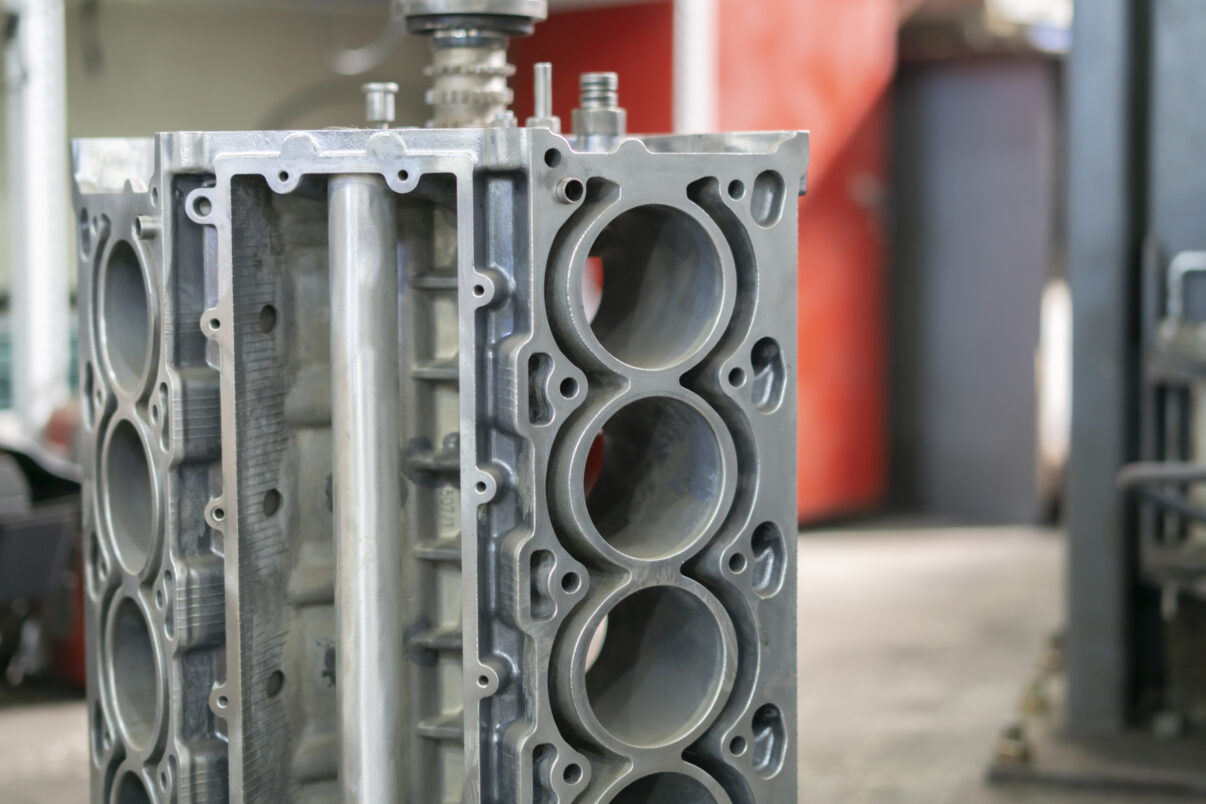

Jeder Verbrennungsmotor hat Zylinder, in denen sich Kolben auf und ab bewegen, um aus der Verbrennungsenergie eine Hub- und dann eine Drehbewegung zu machen. Die Kolben bewegen sich in Zylindern auf und ab – viele Millionen Mal im Laufe eines Motorlebens. Oberhalb des Kolbens findet die Verbrennung statt, die den Kolben nach unten wuchtet. Dabei soll so wenig wie möglich von dem erzeugten Druck ungenutzt zwischen Kolben und Zylinderwand entweichen. Es soll aber auch nicht zu viel Reibung geben, sodass der Kolben unnötig gebremst wird.

Deshalb gibt es die Kolbenringe, die zum einen den Spalt zwischen Kolben und Zylinderwand abdichten, um einen Gas- und einen Ölübertritt zu verhindern und um den öligen Schmierfilm an der Zylinderwand zu erhalten. Eine weitere und extrem wichtige Aufgabe der Kolbenringe ist es, Wärme vom Kolben auf die Zylinderwand abzuleiten. Sie sind ein sehr wichtiger Teil der Motorkühlung.

Dabei treten Höchstbelastungen für die kleinen, dünnen und zerbrechlichen Kolbenringe auf. Üblicherweise besitzt ein Kolben drei solcher Ringe. Die oberen beiden sind sogenannte Verdichterringe, wobei der zweite, der Minutenring, eine Doppelfunktion hat: Dichten und Abstreifen. Der unterste Ring ist der Ölabstreifring.

Die Kolbenringe haben ständig Kontakt mit der Zylinderwand und gleiten mit jeder Umdrehung zweimal über die gesamte Fläche. Ohne Schmierung würde hier innerhalb kürzester Zeit ein zerstörerischer Verschleiß einsetzen. Deshalb sorgen die Schleuderschmierung der Kurbelwelle, die in die Ölwanne pantscht und alles vollspritzt, und die Ölabstreifringe für einen stetigen Ölfilm auf der Zylinderwand. Womit wir bei eben dieser angekommen wären.

Zylinderlaufbahn und Zylinderbeschichtung

Der Zylinder muss den harten Bedingungen ebenfalls gerecht werden. Er muss den heftigen Impulsen und Temperaturen der Verbrennung widerstehen, den Ölfilm ermöglichen und halten sowie möglichst dem Verschleiß trotzen. Außerdem muss er gut Wärme leiten können, um die Hitze in seinem Verbrennungsraum an das Wasser abgeben zu können, von dem er umspült wird.

Über die Jahrzehnte des Motorenbaus haben sich die Zylinder natürlich weiterentwickelt. Ursprünglich waren Motorblöcke aus Gussstahl, in denen die Zylinder durch die Gussform gebildet wurden. Da eine glatte Zylinderwand nur schlecht das Öl halten kann, wird dem Zylinder eine Honung verpasst. Dabei wird mit einer Honahle ein Kreuzmuster in die Zylinderwand geschliffen. In diesem rauen Muster bleibt das Öl hängen und kann so einen schützenden Film bilden. Zudem reduziert es die Kontaktfläche, sodass der Kolben leichter gleiten kann.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Dann kamen die Alumotoren auf. Sie sind leichter und sparen Gewicht und Kraftstoff. Aber Aluminium ist nicht so hart wie Stahl. Deshalb wurden dann in das Aluminium Laufbuchsen aus Stahl eingesetzt. Üblicherweise wurden diese Buchsen eingeschrumpft. Dabei wird der Motorblock erwärmt und dehnt sich aus. Die Stahlbuchse wird eingepresst. Beim Abkühlen des Motorblocks zieht sich das Material zusammen, und die Laufbuchse sitzt fest.

Da diese Laufbuchsen nicht unproblematisch waren, Motoren noch kleiner gebaut werden sollten und weiter Gewicht eingespart werden musste, wurden neue Systeme erdacht, bei denen auf Stahlbuchsen gänzlich verzichtet werden kann. Diese Verfahren basieren auf der Beschichtung oder Veränderung der Aluminium-Zylinderwand. Dabei gibt es verschiedene Verfahren und Markennamen wie Nikasil, Alusil, TSC und weitere.

Laufbuchsen aus Stahl

Ich gehe eine Wette ein: Wenn am Lagerfeuer gefragt wird, ob man lieber eine Laufbuchse aus Stahl oder einen beschichteten Aluminiumzylinder hätte, wählen mindestens 95 % die Stahlbuchse. Verständlich – gilt doch Stahl als robust, langlebig, und schließlich weiß doch jeder, dass die alten Motoren alle unempfindlich waren und ewig liefen. Ja, das mag auf Motoren mit Stahlblöcken zutreffen, aber Alumotoren mit Stahlbuchsen haben so ihre Probleme. Denn wenn die Zylinderwand aus Stahl nur noch zwei bis sieben Millimeter stark ist, ist der Stahl gar nicht mehr so stabil.

Es gibt noch weitere Probleme. Die Automarken Rover und Maserati haben diese zuerst zu spüren bekommen. Sie hatten schon früh V8-Benzinmotoren aus Aluminium. Die ersten Motoren dieser Art kamen Anfang der 1960er-Jahre in den USA auf den Markt. Rover übernahm von dort einen Buick-Motor und machte daraus den Rover V8. Als dieser immer mehr Hubraum bekam und die Aluminium-Stege zwischen den Laufbuchsen deshalb immer dünner wurden, begannen die Probleme. Aluminium wie auch andere Legierungen verlieren über die Jahre an Festigkeit. Die Abnahme kann durchaus 20 % erreichen. Das war den Motorenbauern damals noch nicht so bekannt.

Zum anderen dehnt Aluminium sich bei Hitze gut doppelt so stark aus wie Stahl. Diese unterschiedlichen Ausdehnungen sorgen für Spannungen im Material und führen zum Ermüden der Presspassung, manchmal auch zu Brüchen der Laufbuchse. Infolge der Ermüdung löst sich die Laufbuchse und kann sich absenken. Eine weitere Ursache kann die Korrosion der unterschiedlichen Metalle sein. Das Aluminium oxidiert, und das schwächt ebenfalls die Passung zwischen Buchse und Motorblock.

Als Lösung gegen das Absinken der Laufbuchse ersann man solche mit T-Profil, die vom Block und Zylinderkopf eingeklemmt waren. Das erforderte jedoch modifizierte Motorblöcke, die eine Ausfräsung an der Oberseite der Zylinder erforderten.

Ein weiteres Thema ist die Wärmeleitfähigkeit. Aluminium eignet sich erheblich besser, um Wärme abzuführen. Eine Alulegierung erreicht dort Werte von 150 bis 220 W/m·K. Stahl kommt lediglich auf 10 bis 50 W/m·K. Damit stellt die Stahllaufbuchse im Vergleich zu Aluminium geradezu eine Isolationsschicht dar, die den Wärmeabtransport im Vergleich eher behindert.

Nikasil

Angesichts der aufgeführten Eigenschaften von Stahllaufbuchsen waren neue Lösungen gefragt. Die Hersteller suchten nach Möglichkeiten, die Vorteile von reinen Aluminiumzylindern zu nutzen und deren Nachteile zu beseitigen. Der große Nachteil von Aluminium ist seine Weichheit. Es würde der Beanspruchung als Reibpartner nicht lange widerstehen. Es sei denn, die Oberfläche kann gehärtet werden.

Genau das wurde durch die Beschichtung mit Nikasil erreicht, eine Entwicklung der Firma Mahle in Kooperation mit NSU, die eine Lösung für Wankel-Motoren suchte. Nikasil ist ein Kunstwort aus Nickel, Karbid und Silizium, dem ein galvanisches Verfahren zum Oberflächenschutz zugrunde liegt. Seine Premiere in einem Automotor hatte Nikasil im weltberühmten und berüchtigten Porsche 917.

Bei dem Verfahren wird der Motorblock in ein Bad aus einer Nickelsalzlösung getaucht, das mit Siliziumkarbid gefüllt ist. In dieses wird der Motorblock als Kathode getaucht, d. h. er ist mit dem Minuspol einer Stromquelle verbunden. Dann wird der Pluspol an die Salzlösung angelegt. Wenn nun Strom fließt, lösen sich die Nickelionen und bewegen sich mit dem Siliziumkarbid zur Kathode, dem Motorblock. Dort verbinden sie sich und bilden eine dünne, aber sehr harte und verschleißresistente Schicht. Die Schichtdicke beträgt normalerweise 0,05 bis 0,15 Millimeter. Nach dem Bad wird die Fläche gehont. Dabei werden die Siliziumkarbidkristalle freigelegt, die die harte Schicht bilden.

Die Vorteile dieser Zylinderbeschichtung wurden bereits angedeutet. Die Beschichtung ist leicht, verschleißfest und bietet eine hohe Wärmeleitfähigkeit und – durch die feine Struktur – auch eine bessere Abdichtung zwischen Kolbenringen und Zylinderwand. Damit sind, gerade für Hochleistungsmotoren, höhere Verdichtungsverhältnisse möglich. Nikasil und Aluminium dehnen sich fast gleich aus, was zu einer längeren Lebensdauer führt.

Mit dieser Zylinderbeschichtung ist es auch möglich, größere Zylindervolumen durch größere Durchmesser zu realisieren. Die Stege zwischen den Zylindern können dünner werden, da sie immer noch ausreichend stabil sind. Anders bei Stahllaufbuchsen: Dort muss der Platz für die 2 bis 7 mm Wandstärke der Laufbuchse gegeben sein sowie die erforderliche Stegbreite.

Das ist mit ein Grund, warum Nikasil-beschichtete Zylinder früh in Zweitaktmotoren ihren Platz fanden. Dort sind große seitliche Öffnungen in den Zylindern, die bei Stahllaufbuchsen nicht so groß ausfallen können wie bei beschichteten Aluzylindern. Der Stahl ist strukturell nicht stabil genug, wenn die Ausschnitte zu groß werden. Dazu müsste die Laufbuchse wieder dickere Wandstärken haben, was bei gegebenem Bauraum eine Reduzierung des Hubraums zur Folge hat.

Nikasil hat aber auch Nachteile. Falsches Öl oder Kraftstoff kann die Schicht beschädigen, insbesondere wenn zu viel Schwefel enthalten ist. Zusammen mit Wasser bildet sich schwefelige Säure. Ist die Schicht beschädigt, ist eine Reparatur sehr aufwändig. Es gibt Betriebe, die eine Reparatur anbieten. Das bedeutet in der Regel eine Neubeschichtung. Wenn der Zylinder aufgebohrt werden muss, ist ebenfalls eine Neubeschichtung nötig. Diese Reparaturen sind üblicherweise teurer als das klassische Aufbohren und Honen eines Graugusszylinders oder einer Laufbuchse aus Stahl.

Alusil

Es scheint, mit Nikasil war die Lösung gefunden. Allerdings ist die Beschichtung ein sehr langsames, aufwändiges und teures Verfahren. Gerade letzteres ist immer ein Antrieb, weiter zu suchen. Und genau das wurde getan, und so entstand eine neue Beschichtung: Alusil.

Alusil zählt zu den Ätzverfahren. Dabei wird der gesamte Motorblock mit einem Anteil von 17 % bis 20 % Silizium gegossen. Danach wird in den Zylindern entweder mechanisch oder chemisch mit einer Flüssigkeit das Aluminium entfernt. Übrig bleibt das Silizium als dünne Schicht.

Der zusätzliche Vorteil gegenüber Nikasil ist die sehr einfache und schnelle Herstellung der Zylinderlaufbahnen, da das Material dazu schon im Guss enthalten ist.

Nachteilig ist, wie bei der Nikasil-Beschichtung, die aufwändige und teure Reparatur, die eine Neubeschichtung erfordert. Die Kolbenringe müssen eisenbeschichtet sein (Ferrocoat), Chromringe funktionieren nicht.

Lokasil

Lokasil ist im Grunde das gleiche wie Alusil, wobei es sparsamer mit dem Silizium umgeht. Bei dem Verfahren werden in die Motorgussform vorgefertigte Behälter mit Silizium eingesetzt, die später die Zylinder bilden. Wenn das heiße Aluminium in die Gussform läuft, schmilzt der Behälter weg, und das Aluminium fließt zwischen das Silizium und verbindet sich mit ihm. Jetzt existiert das Silizium nicht im ganzen Block, sondern nur im Bereich der Zylinderwände. Danach erfolgt das Freilegen der Siliziumschicht wie beim Alusil-Verfahren.

Silitec ist der Name des nahezu gleichen Verfahrens von Mercedes-Benz.

Alusil, Lokasil und Silitec können im Grunde nicht repariert werden, da diese Verfahren beim Gießen des Blocks ansetzen. Es gibt Firmen, die solche Motoren entweder auf einen Nikasil-Motor oder einen mit Laufbuchsen umrüsten. Hier müsstet ihr im Einzelfall klären, inwieweit das wirtschaftlich sinnvoll ist.

Die Verfahren in der praktischen Welt

Soweit die Theorie zu den Verfahren. In der Praxis hat sich jedoch nur Nikasil als das Verfahren herausgestellt, das wirklich länger als Stahl-Laufbuchsen und die anderen Verfahren hält. Alusil, Lokasil und Silitec haben über die Zeit Schwächen gezeigt, da das Silizium nicht so gut gebunden bleibt wie bei Nikasil. Die Schichten tragen sich schneller ab. Lokasil war unter den Verfahren dasjenige, welches am schlechtesten abgeschnitten hat und daher auch keine weite Verbreitung fand. Silitec funktionierte in nicht aufgeladenen Motoren mit nicht zu hohen Verbrennungstemperaturen. In Turbomotoren und Direkteinspritzern hat es sich auf Dauer auch nicht bewährt.

Plasma / TSC-Verfahren

Mit diesen Erfahrungen suchten die Hersteller weiter nach einer günstigen und gleichzeitig haltbaren Zylinderbeschichtung. Diese wurde im TSC-Verfahren (Thermal-Spray-Coating oder auch Plasma-Beschichtung) gefunden. Die Maschinen für dieses Verfahen sind zwar extrem teuer, aber auf lange Sicht und hohe Stückzahlen rechnen sie sich gut.

Dabei wird mittels sehr hoher Ströme ein Lichtbogen zum Beschichtungsmaterial erzeugt, das in Form eines Drahts in den Zylinder eingeführt wird. Der Lichtbogen (Plasma) schmilzt das Material, meistens eine Eisen-Nickel-Verbindung, in extrem kleine Partikel, die dann auf die Flächen geblasen werden. Dort lagern sie sich an, kühlen sehr schnell ab und verfestigen sich so. Nach der Beschichtung erfolgt eine optische Kontrolle und Nachbearbeitung.

Das Verfahren ist schnell und sehr flexibel, da mit minimalem Aufwand alle möglichen Arten von Motoren beschichtet werden können. Das führt zu einem Nachteil, denn diese Motoren können zwar technisch repariert werden, aber durch die hohen Kosten haben nur die Hersteller Zugang zu dieser Technologie.

In der Praxis hat sich das TSC-Verfahren bisher einen guten Ruf erworben.