Die Schraubenfeder hat sich gegen andere Federn in Masse durchgesetzt. Sie bietet das beste Preis-Leistungsverhältnis und hat sich über viele Jahrzehnte bewährt. Für spezielle Anforderungen entwickelten sich ein paar Sonderformen. Auch bei den Geländewagen wurde sie zu der Feder der Wahl, trotz anfänglicher Ablehnung vieler Offroader.

Im ersten Teil haben wir die Blattfeder vorgestellt. War sie lange die Feder schlechthin, hat die Schraubenfeder diese schon seit vielen Jahren als häufigste Fahrwerksfeder in Fahrzeugen verdrängt. Genau wie die Blattfeder ist sie schon früh in einem Automobil verwendet worden, 1892 an der Hinterachse des Daimler Riemenwagens, was eher eine motorisierte Kutsche war. Es dauerte dann noch bis 1970, als sie mit dem Range Rover Classic bei den Geländewagen Einzug hielt.

Sie hat sich gegen die anderen Federformen in der Breite durchgesetzt, da sie einige Vorteile in sich vereint. Sie kommt mit wesentlich weniger Material als eine Blattfeder aus und ist demnach leichter und kompakter. Allerdings, ziehen wir alle Bestandteile des Fahrwerks in Betracht, die bei einer Schraubenfeder nötig sind, hebt sich der Vorteil des geringeren Gewichts wieder auf.

Ein weiterer Vorteil, der gerade im Gelände zum Tragen kommt, ist, dass die Schraubenfeder zudem einen größeren Federweg erlaubt als die Blattfeder. Die Achse kann also viel weiter verschränken. Sie kann auch weiter außen am Rad montiert werden, als die Blattfeder. Auch wenn die Blattfeder neben dem Rahmen montiert werden kann, so würde sie immer stärker den Lenkeinschlag begrenzen, je weiter sie nach außen rückt.

Der Nachteil der Schraubenfeder ist ihre Schwingungsfreudigkeit. Sie hat im Vergleich zu einer mehrlagigen Blattfeder so gut wie keine Eigendämpfung. Gibt es Blattfederfahrwerke, die sogar ohne Schwingungsdämpfer („Stoßdämpfer“) auskommen, muss eine Schraubenfeder eine Gegenkraft besitzen, die ihre Schwingungen abfängt. Das ist die Aufgabe des Schwingungsdämpfers. Ansonsten würde sich der Aufbau aufschaukeln und ins Wanken geraten. Das kann bis zum Abheben einzelner Räder oder zum Umkippen des Fahrzeug führen. Ohne funktionierende Dämpfer fährt sich ein Fahrzeug mit Schraubenfedern extrem schwammig und wird schnell unkontrollierbar.

Das zugrunde liegende Prinzip

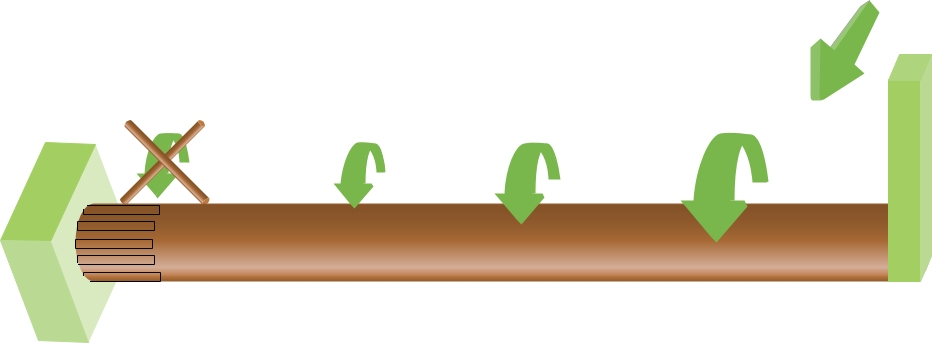

Im Gegensatz zur Blattfeder, basiert die Schraubenfeder, oder fachlicher ausgedrückt Schraubendruckfeder, nicht auf dem Prinzip der Biegung sondern der Torsion. Dabei wird ein Stab durch einen Hebel von einer Seite verdreht, während die andere fest gelagert ist und nicht drehen kann. Die Verdrehung ist durch die Flexibilität des Materials möglich. Es entstehen Spannungen im Inneren des Stabes, die die Energie zur Rückstellung speichern.

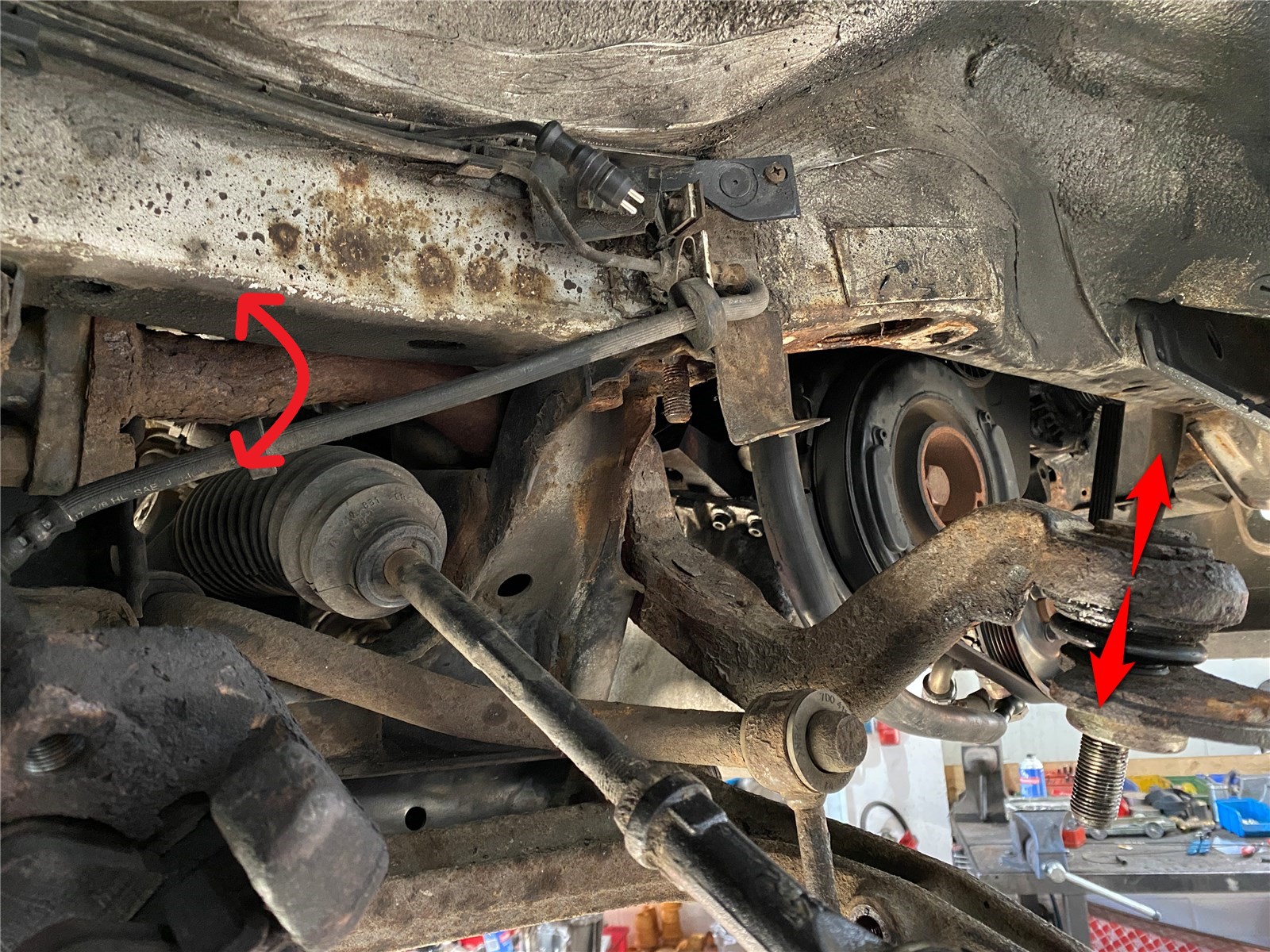

Im Bild ist der Anfang einer Drehstabfeder der Vorderachse eines VW Bus T4 zu sehen und das Prinzip zu erkennen. Das auf und ab des Achslenkers sorgt für eine Verdrehung (Torsion) des langen Drehstabs wodurch die Federwirkung erzielt wird. Der Flansch, der hier gut zu sehen ist, verbindet den Achslenker mit dem langen Drehstab, von dem nur ein ganz kurzes Stück noch zu sehen ist.

Drehstabfedern erlebten ihren Durchbruch im VW Käfer und wurden beispielsweise in der Mercedes M-Klasse (W163) oder im VW Bus T4 zur Federung eingesetzt. Sehr häufig findet ihr sie auch bei Anhängern. Achsstabilisatoren sind ebenfalls überwiegend als Drehstabfeder konstruiert. Die Schraubenfeder ist nichts anderes als eine spiralförmig gewickelte Drehstabfeder.

Die Aufgaben der Schraubenfeder

Die Schraubenfeder hat keine Achsführungsaufgaben, bestimmt aber die Höhe des Fahrzeugs und somit auch die mögliche Zuladung, natürlich in Abhängigkeit der Achstraglast. Deshalb wird sie auch Tragfeder genannt. Eine Höhenveränderung des Fahrzeugs wird vorzugsweise mit einer längeren oder kürzeren Feder realisiert. Es können auch Spacer verwendet werden, also starre Abstandsblöcke, diese leisten aber keine Federarbeit und fallen so als wirkendes Element des Fahrwerks aus.

In Zusammenarbeit mit dem Stoßdämpfer nimmt die Schraubenfeder Stöße auf, die durch den Untergrund in das Fahrzeug gegeben werden. Dabei wird sie zusammengedrückt und speichert zunächst die Energie, die nicht bereits im Dämpfer auf der Druckstufe abgebaut wurde. Dann gibt sie die Energie, gedämpft vom Widerstand der Zugstufe des Dämpfers, wieder ab. Die Feder speichert die eingebrachte Energie, der Dämpfer baut sie ab. Ohne den Dämpfer würden die Federn das Fahrzeug ständig zum Aufschaukeln bringen.

Generell tragen Fahrwerksfedern auch zur Verteilung der Wankabstützung der Karosse auf die Achsen bei und sind somit wesentlich für die Fahrsicherheit und den Erhalt der Traktion im Gelände mitverantwortlich. Wird eine Feder im Gelände vollständig entlastet, bleibt nur noch das anteilige Eigengewicht der Achse, um Traktion zu gewährleisten, der Anpressdruck durch das Aufbaugewicht fehlt in diesem Moment. In Folge dreht das Rad leichter durch, als wenn ein höherer Anpressdruck auf das Rad lasten würde.

Wichtige Eigenschaften einer Schraubenfeder

Die Federrate

Die Federrate, auch Federkonstante genannt, ist eine wichtige Kenngröße. Sie hängt u.a. von der Form und dem Material der Feder ab und gibt das Verhältnis zwischen der Kraft und dem Maß der Verdrehung aus der Ruhelage an. Verdrehung, weil die Schraubenfeder ja eine spiralförmige Drehstabfeder ist. Bei der Schraubenfeder äußert sich dass natürlich dann im Zusammendrücken oder Auseinanderziehen. Kurz gesagt, je höher die Federrate ist, desto mehr Kraft braucht es, um die Feder den gleichen Weg zusammenzudrücken oder auseinanderzuziehen.

Die Federrate wird N/mm angegeben. Umgangssprachlich wird häufig eine Kilogramm/cm Angabe genutzt. Daher werden Federn oft als Soundsoviel-KG-Feder bezeichnet. Eine 40 N/mm Feder wird bei einer Last von ca. 40 kg (exakt 40,77 kg) 1 cm zusammengedrückt. In dem Fall wird von einer 40 kg Feder gesprochen. Je höher die kg-Zahl ist, desto härter ist die Feder.

Wenn ihr beispielsweise viele Anbauteile am Fahrzeug habt oder eine Kabine darauf setzt, gleichzeitig aber die originale Fahrzeughöhe beibehalten wollt, müsst ihr entweder längere Federn einbauen, die dann wieder bis auf die Originalhöhe zusammengedrückt werden oder Federn mit einer höheren Federrate, die aber auch ein härteres Fahrgefühl vermitteln.

Grundsätzlich gilt, habt ihr zwei gleich hohe Federn, ist diejenige härter, die den dickeren Drahtdurchmesser oder weniger Windungen besitzt. Letzteres leuchtet ein, da eine Feder mit weniger Windungen, würde man sie gerade zu einem Stab ziehen, einem kürzeren Drehstab entspricht, als eine Feder mit mehr Windungen. Der kürzere Stab von beiden besitzt weniger Flexibilität zur Verdrehung.

Grundsätzliche Auswirkungen der Federrate auf das Fahrverhalten

Durch Kombination verschiedener Federraten je Achse, wird auf das Fahrverhalten des Fahrzeugs eingewirkt. Grundsätzlich gilt, dass weichere Federn eine bessere Traktion bieten als härtere. Das kann zur Steuerung von Übersteuern und Untersteuern ausgenutzt werden. Setzt ihr an der Hinterachse härtere Federn ein, neigt die Achse eher zum Ausbrechen. In sehr geringem, kaum spürbaren Maß passiert das beim normalen Fahren durch Kurven und das Fahrzeug neigt zum Übersteuern. Den gleichen Effekt erzielt ihr durch weiche Federn auf der Vorderachse. Umgekehrt lässt sich ein Untersteuern hervorrufen. Ist an einer Achse ein Stabilisator vorhanden, wirkt das wie eine härtere Feder.

Federrate durch parallele Federn einstellen

Werden zwei gleich hohe Federn parallel, beispielsweise ineinander, gestellt, addieren sich die Federraten. Ist jedoch eine der beiden kürzer und wirkt sie erst ab einer bestimmten Einfederung, erreicht ihr ein progressives Federverhalten.

Progression

Eine normale Schraubenfeder hat eine konstante Federrate. Normal bedeutet in diesem Fall, der Federstab ist überall gleich dick, alle Federlagen haben den gleichen Abstand und der Gesamtdurchmesser der Feder ist überall gleich. Progressive Federn haben eine sich ändernde Federrate. Je mehr die Feder zusammengepresst wird, desto mehr Kraft wird benötigt, um sie den gleichen Weg weiter zusammen zu drücken. Oder anders gesagt, die Feder wird immer härter, je weiter sie zusammengedrückt wird.

Durch diesen Effekt kann einerseits ein komfortables Fahren durch ein weicheres Federverhalten bei niedriger Federrate ermöglicht werden und andererseits ein Durchschlagen der Achse verhindert und eine bessere Abstützung des Fahrzeugs erreicht werden, je weiter die Feder zusammengedrückt wird. Abhängig von der Art die Progression zu erreichen, kann entweder eine stetige Zunahme der Härte ermöglicht werden oder die Feder wird erst ab einem bestimmten Punkt härter.

Progression durch Reihenschaltung

Prinzipiell wird beim Aufeinanderstellen der Federn erst die weichere Feder zusammengedrückt, danach die härtere. In der Praxis passiert das natürlich gleichzeitig. Der Effekt ist, dass je weiter das Fahrzeug einfedert, desto mehr Kraft wird für jeden weiteren Zentimeter benötigt.

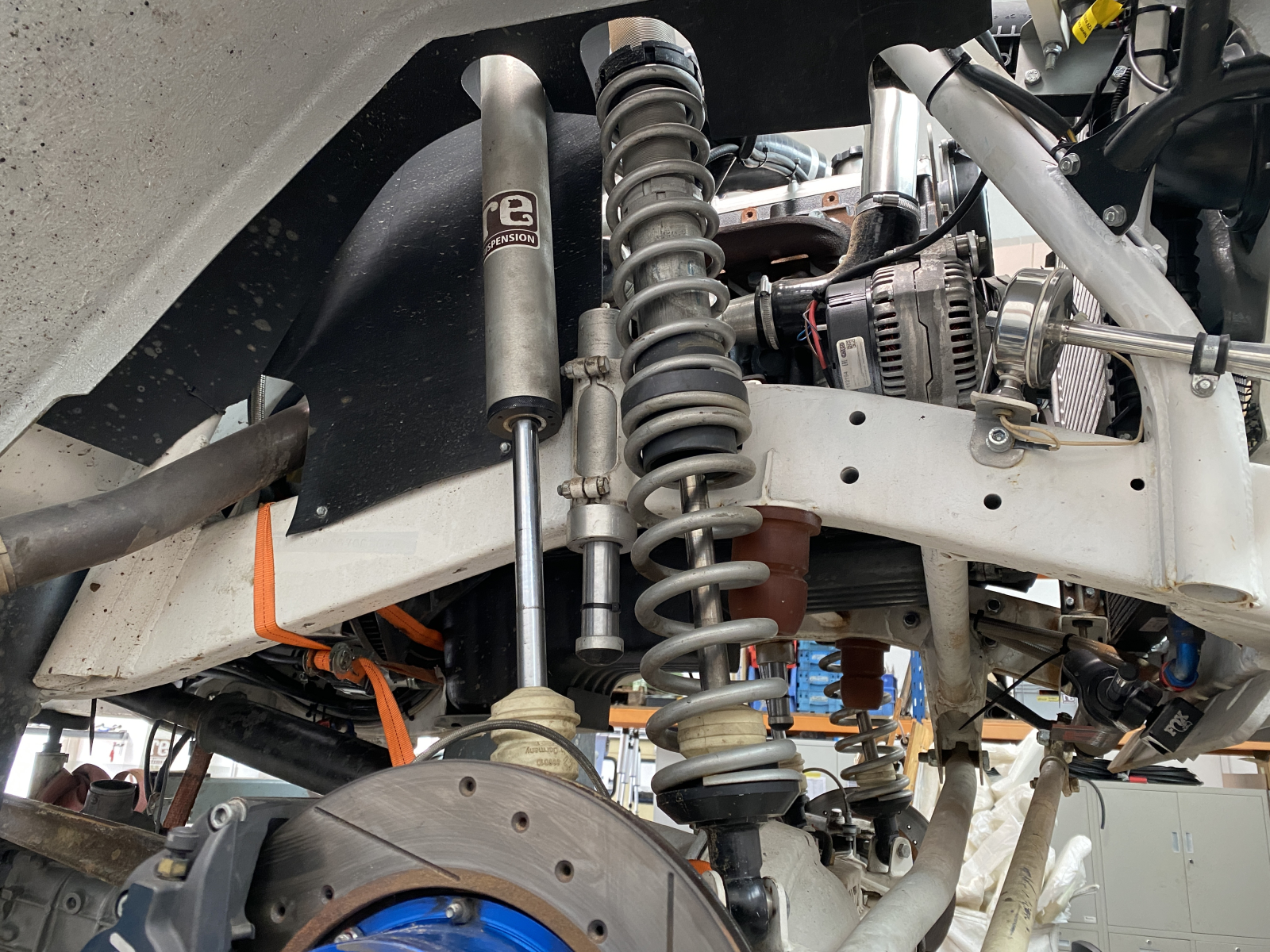

Im folgenden Bild eines Rallyefahrzeugs sind zum einen gestapelte Federn zu sehen zum anderen gibt es dort ein interessantes Detail. Die obere Feder hat ungefähr in der Mitte einen verstellbaren Anschlag. Sobald sie soweit eingefedert ist, dass ihr unterer Teller den Anschlag erreicht, ist die Progression abgeschaltet und es greift die konstante Federrate der härteren Feder. Durch diesen Aufbau kann komfortabel und mit guter Traktion gefahren werden, beim Springen mit dem Wagen wird aber verhindert, dass die weichere obere Feder bis zum Block zusammengepresst wird. Die härtere Feder kann dann den Sprung abfangen.

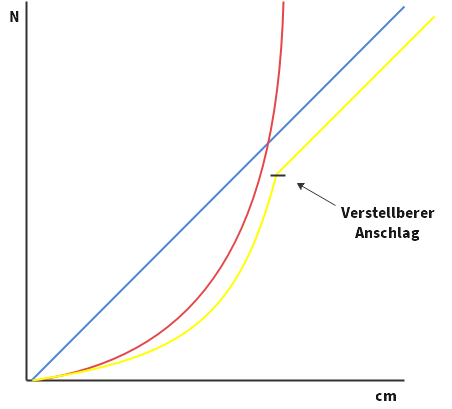

Das folgende Diagramm zeigt beispielhaft den Verlauf einer Feder mit konstanter Federrate (blau), einer progressiven Feder (rot) und der gerade beschriebenen Konfiguration mit variablem Anschlag (gelb).

Progression durch die Federform

Zum anderen erreicht ihr eine Progression durch bestimmte Federformen. Sie können mit unterschiedlichem Federlagenabstand gewickelt sein (Windungsabstände), einen unterschiedlichen Außendurchmesser aufweisen oder der Federdraht kann unterschiedliche Durchmesser besitzen.

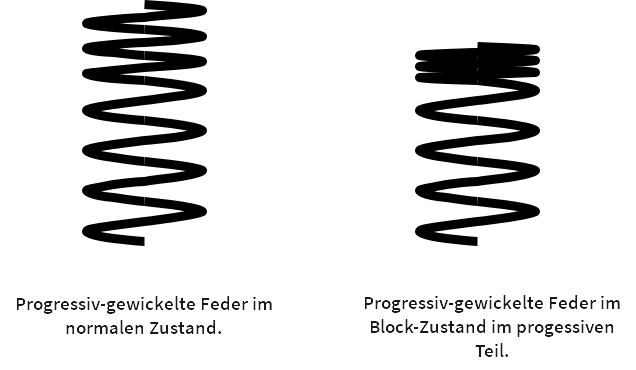

Progressiv gewickelte Federn, bei denen einige Federlagen enger zusammen oder bereits auf Block liegen, werden immer mit dieser Seite oben liegend eingebaut. Das hat zwei positive Effekte. Zum einen sammelt sich weniger Dreck in der Feder zum anderen ist das der schwerere Teil der Feder, da er ja mehr Material enthält. Da das Gewicht einer Feder zu gleichen Teilen der gefederten und ungefederten Masse zugerechnet wird, sollte der schwerere Teil oben liegen, da er so zum gefederten Anteil gehört.

Vor- und Nachteile

Jedes System hat seine Vor- und Nachteile. Beim Inreiheschalten wird der Platzbedarf sehr groß, da die Schraubenfeder hoch aufbaut. Je nachdem wie weit das getrieben wird, kann das zum seitlichen Wegknicken der Federn führen, weshalb etwas mehr Aufwand erforderlich wird, um das zu verhindern. Wie auf dem obigen Bild mit den gestapelten Federn zu sehen ist, läuft in den Federn ein Rohr mit einem Teller auf dem sich obere und untere Feder abstützen. In dem Rohr ist (nicht sichtbar) ein Stoßdämpfer, der hilft ein Wegknicken zu verhindern.

Bei unterschiedlichen Windungsabständen, wird die Progression durch das Ausschalten einzelner Windungen erzielt, in dem sie „auf Block“ gehen, d.h. einige Windungen liegen direkt aufeinander und berühren sich, wodurch sie nicht mehr als Feder wirken. Die Feder wird so praktisch verkürzt, wodurch sie härter wird. Der Materialeinsatz für diese ungenutzten Windungen ist hoch, das wirkt sich negativ auf das Gewicht aus und die Ausnutzung des Materials wird herabgesetzt. Dazu kommt, dass das Blocken Geräusche macht und mit der Zeit den sehr wichtigen Korrosionsschutz der Feder beschädigt.

Besitzt die Feder einen kleiner werdenden Außendurchmesser, treten diese Probleme nicht auf, die einzelnen Windungen legen sich ineinander. Ihre Progression rührt aus den stetig enger gewickelten Windungen her, da ein kleinerer Außendurchmesser einem kleineren Hebel entspricht. Das entspricht einer kurzen, steifen Drehstabfeder mit kürzerem Hebel.

Eine spezielle Federform, die zudem auch noch erheblich Raum einspart ist die Miniblockfeder. Ihr Außendurchmesser variiert und sie kann einen unterschiedlichen Drahtdurchmesser besitzen. Sie benötigt allerdings eine spezielle Form des Federtellers, auf dem sich Schraubenfedern abstützen. Beim VW-Transporter und Opel Senator kommt sie erstmals 1979 zum Einsatz und findet sich beispielsweise im VW-Bus T4 an der Hinterachse.

Vorspannung?

Durch Vorspannung wird das Ansprechverhalten der Feder absichtlich herabgesetzt. Manche empfinden das als härtere Federung, was aber nicht ganz richtig ist und daran liegt, dass die Feder erst später unter höherer Last als im ungespannten Zustand anspricht. Ihre Federrate (Härte) verändert sich nicht.

Nehmen wir als Beispiel eine übliche Feder mit der Federrate von 20 Newton pro Millimeter, das sind ca. 2 kg Gewicht, die pro Millimeter Federweg nötig sind. Für 2 Millimeter bedarf es also 4 kg. usw. Wird die Feder bereits um 2 Zentimeter vorgespannt, würde die Feder erst bei über 40 kg Last ansprechen und nicht schon bei 2 kg.

Ein Effekt zusätzlicher Vorspannung ist, dass die Räder schlechter dem Bodenverlauf folgen können, da mit zunehmender Vorspannung der Ausfederweg immer weiter begrenzt wird.

Eine gewisse Vorspannung ist immer vorhanden

Jede Schraubenfeder ist im Grunde nach dem Einbau in das Fahrzeug vorgespannt. Das hat zwei Ursachen. Zum einen weil das Fahrzeuggewicht bereits im Stand und ohne Zuladung die Feder etwas zusammendrückt, zum anderen dann, wenn der Bauraum absichtlich kleiner gewählt wurde als die Feder hoch ist und die anderen Fahrwerkskomponenten so dimensioniert sind, dass sie die Feder immer zusammengedrückt halten.

Gute Beispiele dafür sind der Land Rover Defender und der Mercedes G. Beim Defender ist die Feder komplett entspannt, wenn die Achse frei hängt. Sie ist druckfrei und kann so entnommen werden. Beim G-Modell müssen die Federn mit einem Spanner vorgespannt eingesetzt und entnommen werden. Auch bei völlig ausgependelter Achse stehen sie noch unter Druck.

Achtung! Bei dauerhaft vorgespannten Federn muss beim Ausbau ein sicherer Federspanner benutzt werden, ansonsten besteht durch die explosionsartige Ausdehnung der Feder Lebensgefahr.

Negativer Federweg

Das Maß in dem die Feder vorgespannt ist, zusammen mit der wesentlichen Dämpferlänge, ergibt den negativen Federweg und der ist wichtig. Damit die Räder beim Eintauchen in ein Schlagloch oder eine kleine Senke dem Verlauf des Untergrunds besser folgen können, muss die Feder sich ausdehnen können. So kann sie das Rad noch auf den Boden drücken. Hätte sie keinen negativen Federweg, würde sie beim Ausfedern entweder aus ihrer Aufnahme fallen, oder, wenn sie dort befestigt ist, auf Zug belastet. In Folge wird das entsprechende Rad mindestens entlastet oder sogar durch die Feder hochgezogen. Dabei geht die Traktion verloren.

Als Faustregel sollte der Dämpfer noch 1/3 Weg des gesamten Federwegs für das Ausfedern bereithalten. Im Wettbewerbsbereich wird mit gut 1/2 Länge des Federwegs gearbeitet.

Was auf Schraubenfedern generell zutrifft

Es gibt viele Konzepte, welche Federn wie verwendet werden und jeder Fahrwerksspezialist hat so seine Rezepte. Aber gewisse Gesetzmäßigkeiten sind eben gleich. Ein paar führen wir zum besseren Verständnis, warum wann wo welche Feder eingesetzt wird, hier auf.

Harte vs. weiche Feder

Weiche Federn sind komfortabler, können aber weniger Beladung aufnehmen und der Aufbau senkt sich schneller unter Last. Wird das Fahrzeug ungleichmäßig beladen, steht es dann auch gerne einmal schief.

Deshalb greifen Fahrzeugbesitzer gerne zu härteren Federn, da das Fahrzeug bei gleicher Beladung nicht oder zumindest weniger an Höhe verliert. Zwar bleibt die Verschränkung der Achsen so erhalten, aber der Wagen verhält sich im Gelände auch steifer. Alternativ können längere Federn verwendet werden, um den gleichen Effekt zu erzielen. In dem Fall müssen ggf. die Stoßdämpfer und ihre Aufnahmen angepasst werden, da auch der Federweg länger wird.

Schlagartiges Zusammenpressen der Feder

Sollte es durch eine Fahrfehler oder einer anderen unkontrollierbaren Situation zu einem heftigen Überfahren oder Eintauchen in ein steiles Hindernisse kommen, können weder weiche noch harte Federn das Durchschlagen der Achse verhindern. Die dynamischen Kräfte, die in solch einem Fall wirken, sind zu hoch. Viel wichtiger sind hier die Stoß- und Achsanschlagsdämpfer. Der Stoßdämpfer muss sehr viel auf der Druckstufe leisten und entsprechend eingestellt sein. Der Achsanschlagsdämpfer sollte viel Energie schlucken, diese aber nur stark verzögert wieder abgeben. Gute Beispiele dafür sind offenporige PU-Anschlagsdämpfer, die auf wenigen Zentimetern Weg die Kraft von mehreren Tonnen abbauen können und die Restenergie nur langsam abgeben.

Fängt dieses Paar von Dämpfer und Anschlagsdämpfer die Wucht nicht ab, kann die Achse krumm geschlagen werden. Geht vorher die Feder auf Block, liegt Stahl auf Stahl. Die Feder hat dann keinerlei Wirkung mehr und die Folge ist fast immer ein Abriss der Federaufnahme.

In solchen Situationen, in denen die Federn sehr stark komprimiert werden, können harte Federn oder harte Gummi-Anschlagsdämpfer auf der Hinterachse einen katapultartigen Effekt haben. Beide speichern eine Menge Energie und geben sie schlagartig ab. Sie schleudern geradezu das Heck in die Höhe. Hat der Geländewagen an der Hinterachse einen Panhardstab, führt dieses Hochschnellen und das folgende Landen des Aufbaus zu einem seitlichen Versatz des Hecks, der es noch schwerer zu kontrollieren macht oder gar zum Ausbrechen führt.

Vom Prinzip her sind weichere Federn an der Hinterachse sicherer und schonen die Dämpfer. Da sie weniger Energie speichern als härtere Federn, können die Dämpfer diese Energie besser abbauen. Bei dieser Konstellation sollte die Zugstufe des Stoßdämpfers nicht zu stark eingestellt sein, da ansonsten Traktion verloren gehen kann. Die Feder hat in diesem Fall zu wenig Energie, um schnell genug gegen den starken Dämpfer das Rad wieder auf den Boden zu pressen bzw. den Aufbau hochzudrücken. Auf ruppigen Pisten, bei denen ständig Impulse auf die Federn und Dämpfer gegeben werden, ist bei zu harten Zugstufen ein Effekt zu beobachten. Das Fahrzeug senkt sich während der Fahrt ein wenig ab, da die Federn es nie schnell genug schaffen, sich wieder auszudehnen.

Das Fahrzeug schräg stellen

Optisch immer gut anzuschauen sind Autos, deren Heck höher liegt, als die Front. Das wird über die Federn erreicht. Aber außer der Optik hat so eine Maßnahme nur wenig gute Effekte. Ein oft aufgeführter praktischer Grund für dieses Schrägstellen ist, dass der Wagen im Heck besser beladen werden kann, ohne zu viel an Federweg zu verlieren. Das stimmt im Grunde auch, bringt aber negative Effekte mit sich.

Generell wird das ganze vordere Fahrwerk, also Räder, Radlager, Achse, Dämpfer und Federn bei einem hinten höher gestellten Fahrzeug stärker beansprucht. Der Wagen wird in jedes Loch stärker hineingedrückt. Das ist so, als wenn ihr einen Stock über Pflastersteine schiebt. Je steiler ihr ihn stellt, desto schwieriger wird es den Stock zu schieben und je mehr werdet ihr den Stock in den Boden bohren. Auf diesen Effekt kommen wir bei der Höherlegung noch einmal zurück.

Lastverteilung beim Bremsen

Bremst ihr das Fahrzeug ab, tragen die Hauptlast die vorderen Bremsen, Achse und Federn. Die Hinterachse trägt einen geringen Teil und wird zudem auch noch entlastet, da sich der Schwerpunkt beim Bremsen nach vorne verschiebt. Der Großteil des gebremsten Gewichts drückt dabei auf die vorderen Federn. Diese müssen das Gewicht sicher abstützen. Deshalb werden hier gerne progressive Federn verwendet, die beim Fahren komfortabler sind aber beim starken Abbremsen progressiv wirken und härter werden.

Die hinteren Federn bekommen weniger Druck oder werden sogar entlastet. Durch eine Erhöhung des Hecks oder eine Absenkung der Front, verstärkt sich der Effekt. Wird aber die Hinterachse entlastet ohne auch den Bremsdruck zu reduzieren, können die Hinterräder schneller blockieren und genau das sollte vermieden werden. Eine Hinterachse mit blockierten Rädern kann das Fahrzeug nicht mehr in der Spur halten, das Heck bricht aus und der Wagen beginnt zu schleudern. Hat das Fahrzeug ABS passiert das natürlich nicht.

Bei Beladung und im Anhängerbetrieb kann das zu weiteren Problemen führen. Zum einen steht dann die Ladung beim Bremsen schräg nach unten, ihr Drang nach vorne zu rutschen verstärkt sich. Im Anhängerbetrieb schiebt zudem der Anhänger auch noch gegen die entlastete Hinterachse, was ein Ausbrechen weiter fördert.

Vom Prinzip her ist es besser ein Fahrzeug gerade und bei Beladung im Heck etwas tiefer stehen zu lassen. So wird die Hinterachse beim Bremsen stärker belastet, was sie zum einen stärker wirken lässt und zum anderen ein frühes Blockieren verhindert. Mehr Druck auf der Hinterachse verhindert auch besser, dass ein Anhänger das Fahrzeugheck herausschiebt und die Fuhre einknickt.

Höherlegen – Ja oder Nein?

Solltet ihr eure Geländewagen mit anderen Federn höher legen? Jain, ist hier die Antwort. Ein paar Zentimeter zusätzliche Höhe schaden nicht, verbessern Rampen und Böschungswinkel und erhalten je nach Federwahl auch die Verschränkung trotz Gewichtserhöhung. Geht die Höherlegung aber über das für das Fahrzeug verträgliche Maß hinaus, überwiegen die negativen Effekte. Einige lassen sich durch weitere Umbauten in den Griff kriegen, andere bleiben.

So wie das Fahrzeug seitens des Herstellers ausgeliefert wird, sind alle das Fahrwerk und den Antriebsstrang betreffenden Winkel aufeinander abgestimmt und bewegen sich in akzeptablen Toleranzen. Durch einen übermäßigen Eingriff kommt da aber einiges durcheinander. Gucken wir uns einmal die betroffenen Bereiche an.

Auswirkungen der Höherlegung

Mit der Höherlegung werden die Längslenker steiler gestellt und insbesondere die Belastung der Vorderachse wird größer. Hier greift wieder das obige Beispiel mit dem Stock und den Pflastersteinen. Je höher der Rahmen über die Achsen angehoben und sich die Längslenker dabei steiler stellen, desto stärker wird die Vorderachse in ein Hindernis hineingedrückt. In Folge müssen die Vorderachse, die Dämpfer und Federn, Achsschenkelbolzen, die Radnaben und Radlager stärkere Schläge und Vibrationen aufnehmen. Insgesamt werden die Fahrwerksgummis an den Längslenkern und die Kugelkopfgelenke der Lenkung stärker in Mitleidenschaft gezogen.

Auswirkung auf den Nachlauf

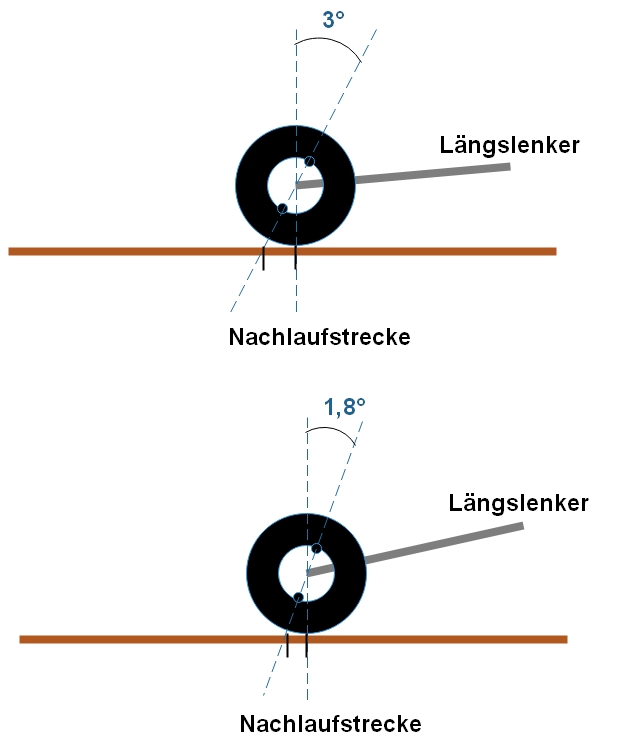

Zusammen mit den Seitenkräften der Räder erzeugt der Nachlauf den Lenkwiderstand und die Rückstellkräfte, die die Räder nach dem Einlenken wieder in die Geradeaus-Stellung drehen lassen. Er ist für den stabilen und sauberen Geradeauslauf und einen Teil des Lenkwiderstandes mit verantwortlich. Je größer ein Reifen bei gegebenem Winkel ist, desto größer wird die Nachlaufstrecke und desto stabiler der Lauf.

Ein Abnehmen des Lenkwiderstands empfindet der Fahrer als schwammige Lenkung und bei Kurvenfahrten nimmt das Fahrbahngefühl ab.

Durch eine Höherlegung stehen die Längslenker steiler und verdrehen die Vorderachse. Dabei verkleinert sich der Nachlauf. Durch den Nachlaufwinkel wird die Nachlaufstrecke definiert. Sie liegt üblicherweise zwischen 3 und 40 Millimetern. Wird die Nachlaufstrecke zu groß, zeigen sich wieder negative Effekte, wie beispielsweise ein starker Kick-Back, wie das Zurückschlagen der Lenkung beim Fahren über ein Hindernis genannt wird.

Im oberen Bild seht ihr eine Vorderachse mit 3° Nachlaufwinkel. Die Nachlaufstrecke ist die Distanz zwischen der gedachten Verlängerung der Lenkachse, also der Achsschenkelbolzen zur Straße und dem Aufstandspunkt des Reifens. Im unteren Bild ist zu sehen, dass ohne Anpassung bei der Höherlegung dieser Winkel und somit die Nachlaufstrecke durch die Drehung der Achse verkleinert wird.

Kardanwellenprobleme

Das steilere Eindrehen der Achse und die stärkere Belastung der Gummibuchsen der Längslenker könnt ihr mit gebogenen Längslenkern kompensieren, die die Verdrehung wieder zurückführen. Je nach Maß der Höherlegung verschlechtern sich dann andere Parameter, wie beispielsweise der Winkel der Kardanwelle, die dann ebenfalls wieder kompensiert werden müssen. Oft wird dann eine Doppelgelenk-Kardanwelle genutzt, die wieder eigene Probleme bergen kann, da nun drei Kardangelenke verbaut und zu warten sind.

Kardangelenk und Winkel

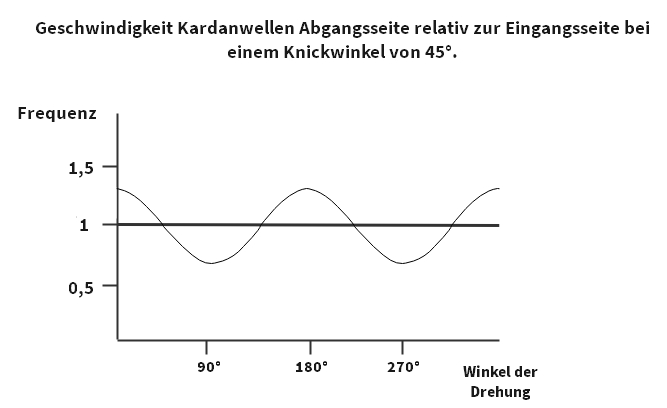

Ein Kardangelenk überträgt Drehung und Kraft um einen Winkel. Das macht es aber nicht gleichmäßig. Nicht gleichmäßig bedeutet, dass zwar eine Umdrehung gleichzeitig anfängt und wieder aufhört, aber die Geschwindigkeit der Umdrehung während der Drehung variiert. Je größer der Winkel desto stärker der Effekt. Dreht also die Ausgangsseite, beispielsweise euer Getriebe, mit der Frequenz von 1 U/s ein Kardangelenk, dann dreht die Abgangsseite des Kardangelenks mal schneller und mal langsamer als 1 U/s. Es verändert die Drehfrequenz während der Umdrehung und dadurch entsteht ein ungleichmäßiger Lauf. Dieser Effekt wird Kardanfehler genannt.

Der Kardanfehler kann kompensiert werden. Zum einen dadurch, dass ein zweites Kardangelenk verwendet wird und dort die kraft-abgebende Seite um 90° zur anderen kraftabgebenden Seite gedreht ist. Zum anderen, dass die Knickwinkel der beiden Kardangelenke gleich sind und so auch die Wellen von Getriebe und Differenzial in Längsrichtung im gleichen Winkel stehen.

Auf euer Auto übertragen heißt das, dass die Getriebeausgangswelle und die Eingangswelle im Differential im gleichen Winkel auf ihrer Längsachse zueinander stehen und der Flansch der Kardanwelle an der Eingangsseite um 90° zu dem abgebenden Flansch stehen sollte. Im Normalzustand werden diese Winkel nahezu eingehalten. Auch beim Ein- und Ausfedern bewegt sich das ganze noch in den Toleranzen.

Je nach Maß der Höherlegung passieren nun unterschiedliche Dinge. Der Knickwinkel am Getriebe wird größer, die Knickwinkel der Kardangelenke zueinander verändern sich und die Stellung der Wellen von Getriebe und Differenzial zueinander wird ebenfalls verändert. Das sind gleich drei Effekte, die den Kardanfehler begünstigen. Wird jetzt die Achse durch gebogene Längslenker wieder zurückgedreht, kommen die Winkel der Getriebe- und Differenzialwelle und der Kardangelenke wieder in die richtigen Dimensionen zueinander. Allerdings stehen nun die Kardangelenke steiler zueinander, was zudem das Kardangelenk stärker belastet. Je größer der Knickwinkel ist, desto weniger Kraft kann das Kardangelenk vertragen.

Eine gute Lösung ist es, die Achse durch die Höherlegung drehen zu lassen und den Nachlauf über gedrehte Achsschenkel zu korrigieren, sofern der Zubehörmarkt das hergibt. Dabei ist die Lage des Achsschenkelbolzens gegenüber dem Original verändert. Dazu müssen aber die Achsschenkel demontierbar sein, was nicht bei allen Geländewagen möglich ist.

Panhardstab

Wie im Artikel über den Panhardstab erklärt, führt er die Achse seitlich auf einem Radius. Daher bewegt sich die Achse beim Ein- und Ausfedern seitlich unter dem Wagen, bzw. der Aufbau bewegt sich zur Seite, da die Räder ja festen Kontakt mit dem Boden haben.

Wird der Aufbau weiter nach oben verlegt, drückt das den Aufbau bereits in Normalstellung weiter zur Seite. Das ist im Grunde nicht schlimm, kann aber bei der Optik stören. Ein anderer und nachteiliger Effekt ist jedoch, dass der Aufbau nun noch weiter seitlich versetzt, da durch die Erhöhung der Federweg der Achse vergrößert wird. Der Effekt kann verringert werden, in dem ein längerer bzw. einstellbarer Panhardstab eingebaut wird.

Stabilisator

Besitzt dein Fahrzeug an den Achsen Stabilisatoren, kann die Höherlegung zum Umklappen der kurzen Koppelstangen führen. Dann arbeitet der Stabilisator nicht mehr richtig und kann sogar Beschädigungen am Fahrzeug hervorrufen. Am einfachsten ist es, den Stabilisator um die Größenordnung um die das Fahrzeug erhöht wurde, mit Hilfe von Distanzblöcken nach unten zu korrigieren.

Noch ein kleiner Tipp zum Schluss

Die Federn werden an der Unterseite oft von nur dünnen Blechen gehalten. Diese zu verstärken bedeutet sie dicker zu machen. Das hat negative Folgen, wenn die Schraubenfeder stark zusammengedrückt wird, da sie dann auf dieses Halteblech drückt. Genau au der Stelle kann sie dann nicht vollflächig auf ihrer untersten Lage aufliegen. Es entsteht eine Bruchkante, über die das Material brechen kann. Daher lieber die dünnen Originalbleche behalten.

Bei dem Artikel wurden wir von Hans-Christian Maurer unterstützt. „HC“ ist seit vielen Jahren ausgewiesener Petrolhead und professioneller Rallye-Navigator mit Dakar-Erfahrung. Privat tuned er vornehmlich Lavera-Motoren und hilft beim Bau und der Konstruktion von Rallye-Fahrzeugen.